|

|

|

|

聯系方式

|

| 電(diàn)話(市場部): |

|

|

| (拓(tuò)展部): |

| 傳真: |

| 郵(you)編:211600 |

| 網址:/ |

| http://banyunshe.cc/ |

| [email protected] |

|

地址(zhǐ):江蘇省金湖(hú)縣工業園區(qū)環城西

路269号(hào) |

|

|

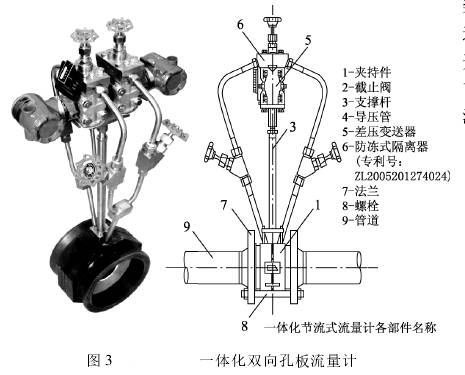

您現在的位(wei)置 > 首頁 > 行業(ye)新聞 > 一體化(huà)雙向孔闆流(liu)量計在重催(cui)裝置蒸汽計(ji)量中應🥰用 |

|

|

|