|

|

|

|

聯系方式

|

| 電(dian)話(市場部): |

| (拓(tuo)展部): |

| 傳真: |

|

節(jiē)假日商務聯(lian)系電話:

何經(jing)理: 劉經理: |

| 郵(yóu)編:211600 |

| 網址:/ |

| http://banyunshe.cc/ |

| E-mail:[email protected] |

| [email protected] |

|

地址(zhǐ):江蘇省金湖(hu)縣工業園區(qū)環城西

路269号(hào) |

|

|

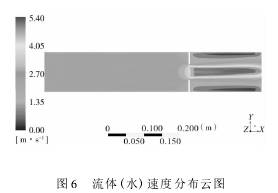

您現在的位(wei)置 > 首頁 > 行業(yè)新聞 > 差壓式(shì)孔闆流量計(jì)縮徑管流場(chǎng)數值 |

|

|

|