|

|

|

|

聯系方(fang)式

|

| 電話(市場部): |

| (拓(tuò)展部): |

| 傳真: |

| 郵編(bian):211600 |

| 網址:/ |

| http://banyunshe.cc/ |

| [email protected] |

|

地址:江蘇省(sheng)金湖縣工業園區(qū)環城西

路269号 |

|

|

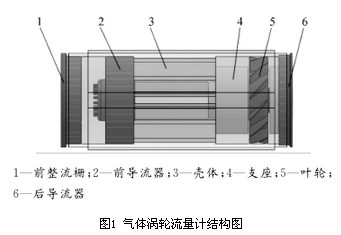

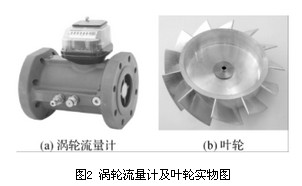

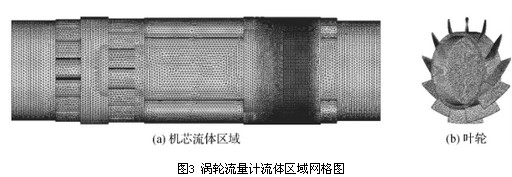

您現(xian)在的位置 > 首頁 > 行(háng)業新聞 > 氣體渦輪(lun)流量計流道壓力(li)損失數據模拟 |

|

|

發(fā)布時間:2025-12-13 |

|

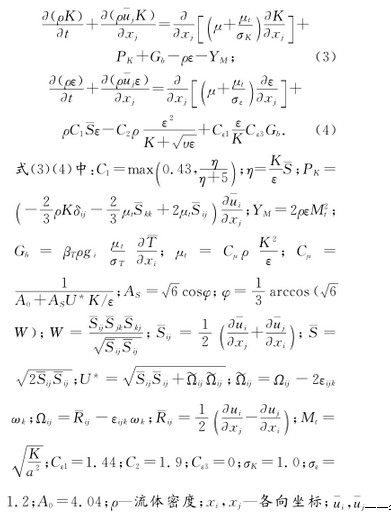

——各向流速平(píng)均值;a—聲速;μ—動力粘(zhān)性系數;υ—運動粘性(xìng)系⚽數;K—湍流動能;ε—湍(tuān)流耗散率;βT—膨脹系(xì)數;ωk—角速度; —時均轉(zhuan)動速率張量;如不(bú)考慮浮力影響Gb=0,如(ru)流動不可壓縮, =0,YM=0。

——各向流速平(píng)均值;a—聲速;μ—動力粘(zhān)性系數;υ—運動粘性(xìng)系⚽數;K—湍流動能;ε—湍(tuān)流耗散率;βT—膨脹系(xì)數;ωk—角速度; —時均轉(zhuan)動速率張量;如不(bú)考慮浮力影響Gb=0,如(ru)流動不可壓縮, =0,YM=0。

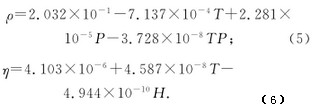

式(shi)(5)(6)中:T—溫度;P—壓力;H—濕度(dù)。

式(shi)(5)(6)中:T—溫度;P—壓力;H—濕度(dù)。