摘要:利(li)用基于計算(suan)流體力學的(de)流量傳感器(qi)設計❌方法實(shi)現了對适合(hé)安裝于水平(píng)管道的特殊(shū)結構的

金屬(shǔ)管浮子流量(liang)計

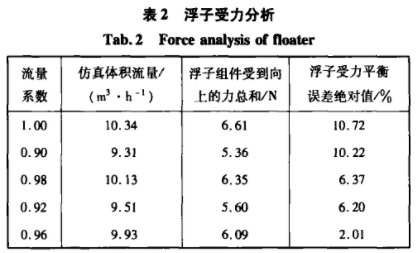

三維湍流(liu)流場的數值(zhi)仿真研究.流(liu)場仿真所需(xū)的模型采用(yòng)CAMBIT軟件建立,通(tōng)過FLUNT軟件進行(hang)仿真,仿真過(guo)程中利用受(shòu)力平衡來控(kong)制計算精度(du).數值仿真結(jie)果🚶♀️和物理實(shí)驗結果比較(jiao),浮子受力平(ping)衡誤差絕對(dui)值爲2.01%時,,流量(liang)誤差絕對值(zhi)爲0.70%,證實了仿(páng)真結果的正(zhèng)确🌈率.同時,利(li)用流場仿真(zhen)信❄️息對流量(liang)傳感器結構(gòu)做了進一步(bu)改進,解決了(le)水平式金屬(shǔ)管浮子流量(liang)計

在大流量(liàng)下的浮子振(zhen)動問題。

金屬(shu)管浮子流量(liàng)計是一種傳(chuán)統的變截面(miàn)流量計,具有(you)結構簡單、工(gong)作可靠、壓力(li)損失小且穩(wen)定、可測低流(liu)速介🏒質等🌈諸(zhu)多優點,廣泛(fan)應用于測量(liang)高溫、高♻️壓及(ji)腐蝕性流體(ti)介質😍川,由其(qi)測量原理決(jue)定,它一般需(xū)豎直安裝.但(dan)是,在某些特(te)定的工業應(yīng)用中,需💋要使(shǐ)用水平🥵安裝(zhuāng)浮子流量計(ji),其測量原理(lǐ)雖與經✏️典的(de)豎直型浮子(zi)流量計相同(tong),但它卻是一(yī)種可以💘安裝(zhuang)于水平管道(dao)🏃的特殊🔴結構(gòu)的浮子流量(liàng)計.

一般對浮(fu)子流量計的(de)經典研究"是(shì)根據伯努利(lì)方程進行的(de).該方程要求(qiú)流體運動是(shi)恒定流、流體(ti)是理想流體(tǐ)👈(理想流體是(shì)指忽略了黏(nian)滞性的流體(tǐ))且是不.可壓(ya)縮均質流體(tǐ),但是浮子流(liú)量計中流過(guò)的流體并不(bú)嚴格滿足這(zhe)3個條件,而且(qiě)傳統流量計(ji)的設計要通(tōng)過實驗來檢(jiǎn)驗🔞和修正設(she)計圖紙,這樣(yàng)不🤟僅延長了(le)設計周期,還(hai)增加了設計(ji)成本.基于上(shang)述2點原因,在(zài)設計水🔞平式(shi)金❌屬管浮子(zǐ)流量計的時(shí)候引入了計(jì)算流體力學(xué)(computationalfluiddynamics,CFD)技術4),對浮子(zi)流量傳感器(qì)流場進行數(shù)值仿真,通過(guò)對仿真及實(shi)驗數據進💚行(háng)比🚶♀️較來評價(jia)初樣設計,優(you)化流量傳感(gan)器的結構參(cān)數,使流量傳(chuan)感器的設計(jì)更加正确,提(tí)高了設計效(xiào)率.

1水平式金(jīn)屬管浮子流(liu)量計的原理(lǐ)

1.1檢測原理

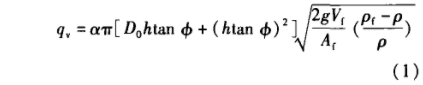

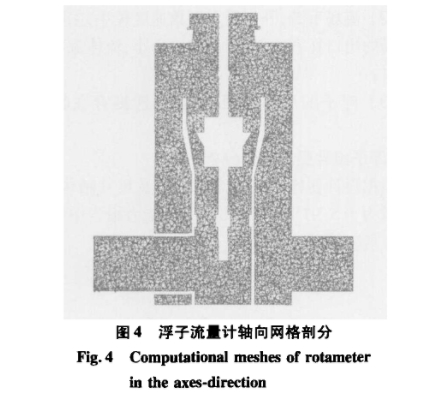

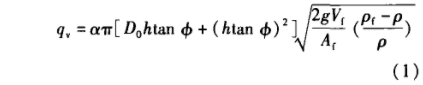

水(shuǐ)平式金屬管(guan)浮子流量計(ji)的檢測原理(li)(見圖1)與傳統(tong)的金屬管浮(fu)子流量計相(xiang)同,其體積流(liú)量:

式中:qv爲浮(fu)子流量計的(de)體積流量;α爲(wèi)流量系數;h爲(wei)浮子在錐管(guan)中的垂直位(wèi)置;φ爲錐形管(guǎn)錐半角;Af爲浮(fu)子體積;ρf爲浮(fú)子材料密度(dù);ρ爲流體密度(du);A爲浮子垂直(zhi)于流向的最(zui)大截面積;D0爲(wei)浮子最大迎(ying)流面的直徑(jìng);Dh爲❓浮子平衡(heng)在h高度時錐(zhui)形管的直徑(jìng);df爲浮子最大(da)直徑.

在式(1)中,流(liu)量系數α是一(yi)個受很多因(yin)素影響的變(bian)量💃,難以給✨出(chu)一個确切的(de)數值,而且對(duì)于本文研究(jiū)設計的水平(píng)式金屬管浮(fú)子⭐流量計,由(yóu)于其結構的(de)特殊性,在錐(zhuī)管的上遊保(bǎo)證不了5倍管(guan)徑🔴以上長度(du)的直管段,造(zào)成流場畸變(bian),因此利用式(shi)(1)計算流量将(jiang)會❓與實際的(de)流量值存在(zài)一定的偏差(cha),所以更有必(bi)要🤞利用數值(zhí)仿真的方法(fǎ)來保證設計(jì)流量的準确(que)性.

1.2設計要求(qiu)

所研究的水(shuǐ)平式金屬管(guǎn)浮子流量計(ji),測量介質爲(wei)20℃的水,口徑爲(wèi)DN50,設計要求流(liú)量測量範圍(wéi)1~10m³/h,量程比爲10:1,浮(fu)子行程50mm,其流(liú)量🔴系數🔴的經(jing)驗值爲0.9~1.0.水平(ping)式金屬管浮(fú)子流量計剖(pōu)面圖如圖2所(suo)示。

2數(shu)值仿真

2.1模型(xing)建立

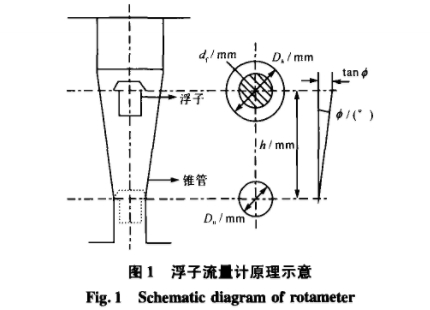

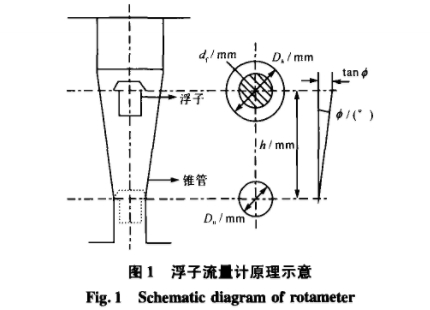

爲了研(yán)究該水平式(shì)金屬管浮子(zǐ)流量計達到(dào)上限流量時(shí)的性質,建立(li)浮子位于41mm高(gāo)處的流量傳(chuán)感器❤️三維流(liú)場模型,如圖(tú)3所示.

該模型(xíng)利用CAMBIT軟件建(jiàn)立.GAMBIT軟件是面(miàn)向CFD的專業前(qián)處理器軟件(jiàn),它包含全面(mian)的幾何建模(mo)能力.

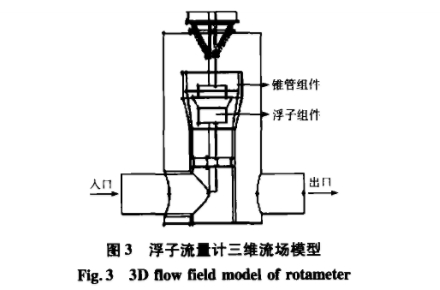

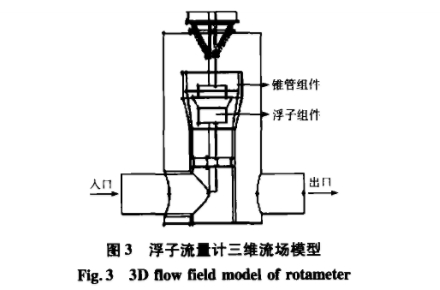

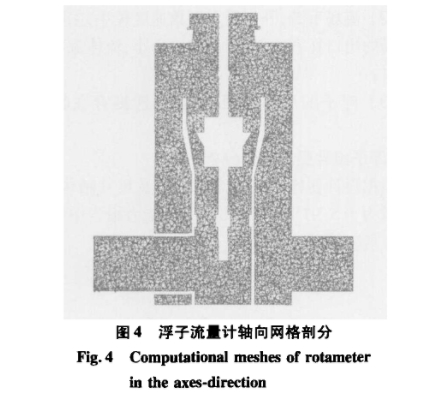

2.2網格劃(huà)分及邊界設(she)定

GAMBIT除了強大(dà)的建模能力(lì)外,也是功能(néng)強大,的網格(gé)劃分⛹🏻♀️工具.針(zhēn)對傳感器的(de)流場模型,選(xuǎn)擇三角形-四(si)面🔞體網格來(lái)🐆進行網格化(huà)分.圖4爲水平(píng)式浮子流量(liàng)計浮子位于(yu)41mm高時的軸向(xiang)網格剖分圖(tú).

在進行邊界(jiè)的設定過程(cheng)中設定速度(dù)入口,壓力出(chū)口,并🌈将導杆(gǎn)壁面設定爲(wei)float.wall1,浮子壁面設(she)定爲float.wall2,除浮子(zi)組件、錐管組(zǔ)件和導向環(huan)外的空間設(shè)定爲fluid..

2.3仿真計(ji)算條件

本文(wén)采用FLUENT軟件對(dui)流量傳感器(qì)内部流場進(jin)行仿真.針對(dui)❌各種複雜流(liú)動的物理現(xian)象,FLUENT軟件采用(yòng)不同的離散(san)格式和數值(zhí)方法,以期在(zai)特定的領域(yu)内使計算速(sù)度、穩定性和(he)精度等方面(mian)達到好的組(zu)合,從而高效(xiào)率地解決各(gè)個❤️領域的複(fú)雜流動計算(suàn)問題.

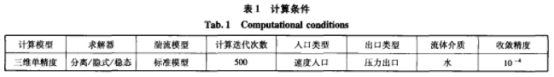

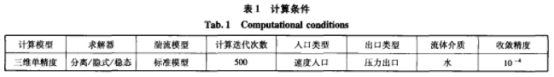

模型建(jian)好以後輸出(chū).msh文件,在FLUENT中讀(du)入網格文件(jian).FLUENT中相✍️應計算(suàn)條件😘如表1所(suǒ)示.

其中流體(ti)介質的屬性(xìng)爲密度998.2kg/m³,動力(li)黏度0.001003Pa·s,定壓比(bǐ)熱4182J/kg·K,熱導率🐇0.6W/m·K.水(shui)平🏃♀️式金屬管(guǎn)浮子流量計(ji)内部流場是(shì)高🔆雷諾數完(wán)全發展湍流(liu)流動,所以采(cai)用湍流模式(shi)理論提供的(de)标準K-ε模型來(lái)計算。

金屬管(guan)浮子流量計(ji)内表面的材(cai)料是不鏽鋼(gāng),設定粗糙常(cháng)數C_K_s=1,粗糙高度(dù)K_s=0.04.速度人口采(cai)用的是平均(jun)速度.出入口(kǒu)的湍流參數(shù)爲

2.4計算精度(dù)的控制

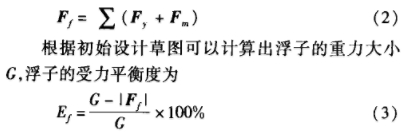

利用(yong)浮子組件受(shòu)力平衡來控(kong)制計算精度(dù).在FLU-ENT的受力分(fèn)析報告👨❤️👨中會(huì)提供指定壁(bi)面所受到的(de)淨壓力F,和黏(nian)👌性摩💞擦力Fm以(yǐ)及這2個力的(de)合力Ff這3個力(lì)遵循公式

這(zhe)裏設定當浮(fú)子受力平衡(héng)度|EfI<5%時,認爲浮(fu)子受力達到(dào)平衡,此時停(ting)止計算.

3仿真(zhen)結果及實驗(yàn)結果分析

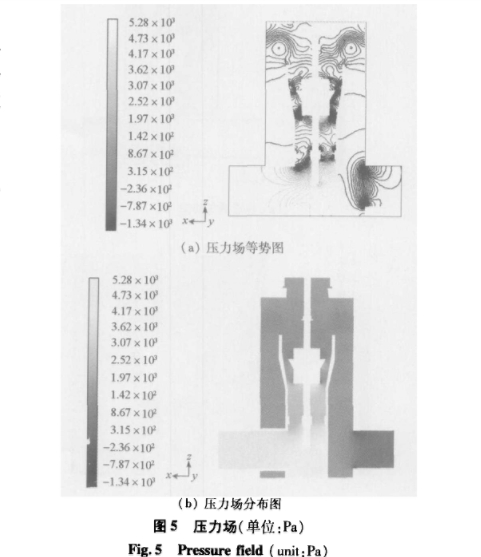

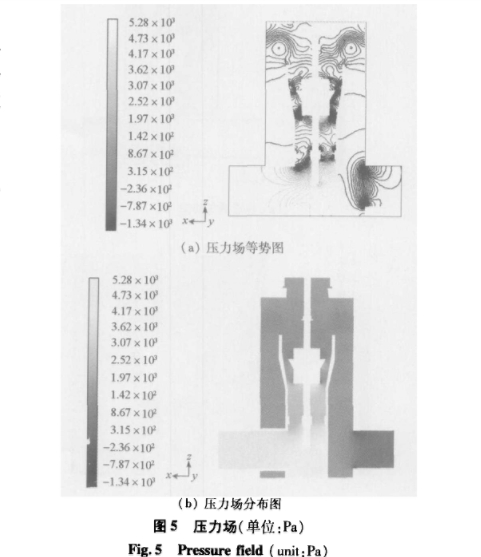

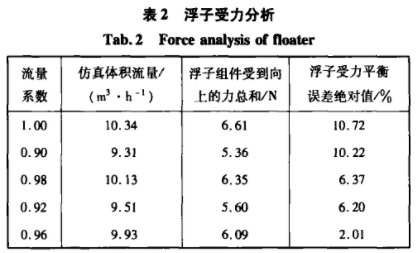

通(tong)過改變流量(liàng)系數來改變(bian)流量值,進而(ér)調整入口及(ji)出口條件來(lái)使浮子組件(jiàn)達到受力平(ping)衡.經典的流(liu)量系數在0.9~1.0之(zhi)間,選🥰取包括(kuò)邊界值在内(nèi)的5個流量系(xi)數來進行數(shu)值仿真,得到(dào)5組仿真數據(jù).在下面的🌍分(fen)析中給出第(di)5組數🌈據,亦即(ji)當浮子受力(li)達到平衡時(shí)的壓力場和(he)速度場分布(bù)情況(見圖5和(he)圖6)..

3.1壓力場分(fèn)析

圖5爲叠代(dài)收斂後流量(liàng)傳感器壓力(lì)場等勢圖和(hé)壓力分📐布圖(tú),左邊光柱從(cong)上至下表示(shì)壓強從大到(dào)小,據圖5分析(xī)🐅如下:

(1)傳感器(qi)流場上遊的(de)壓強大于下(xia)遊的壓強;

(2)浮(fú)子最大直徑(jìng)處下遊壓強(qiáng)最小;

(3)浮子最(zui)大直徑處,流(liu)場壓強變化(hua)梯度最大;

(4)最(zui)大壓強在内(nei)直管垂直段(duàn)的底部;

(5)浮子(zi)最大直徑處(chu)上下兩部分(fèn)形成很大的(de)壓差,這是使(shǐ)📐浮子穩定在(zai)這一高度的(de)主要作用力(li);

(6)浮子底部左(zuǒ)右壓力不對(duì)稱,這種不對(duì)稱現象的存(cún)在✉️使得流量(liàng)比較大時浮(fú)子會出現振(zhen)動.

3.2速度場分(fen)析

圖6爲叠代(dai)收斂後傳感(gan)器速度場等(děng)勢圖和矢量(liàng)圖.圖中左邊(biān)光柱從上至(zhi)下表示速度(dù)由大至小.由(yóu)圖6.分析如下(xia):

(1)據顔色分辨(bian)出環隙流通(tōng)面積最小處(chù)及下遊靠近(jin)錐管⭐壁的流(liu)場速度最大(da),前者是流通(tōng)面積減小導(dǎo)緻速度增大(dà),後者則是因(yin)爲流場方向(xiàng)的改變引起(qi)的,特别是此(ci)處可能産📧生(shēng)漩渦🚶♀️,導緻有(yǒu)效流通面積(jī)🚶♀️減小,流體被(bèi)擠向管壁,使(shǐ)得此處速度(dù)增❓大;

(2)流場下(xia)遊,外直管左(zuo)下角速度較(jiào)小,主要是因(yīn)爲流場的出(chu)口💜在右邊,由(you)于出口壓力(lì)小,流體流動(dòng)都趨👄向出口(kou);.

(3)浮子的最小(xiao)截面處,流場(chang)速度存在較(jiào)大的變化.

3.3浮(fu)子組件受力(li)定k分析

根據(ju)設計初樣給(gei)出的浮子材(cai)料及尺寸結(jie)構,可得浮🧑🏾🤝🧑🏼子(zi)重力爲5.97N.從FLUENT的(de)受力報告中(zhong)可以得到表(biao)2所示數據.

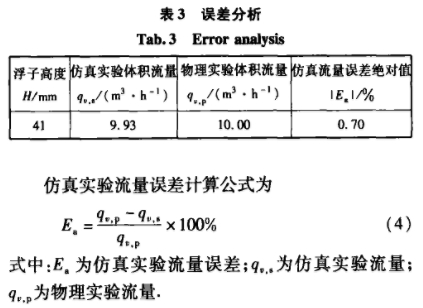

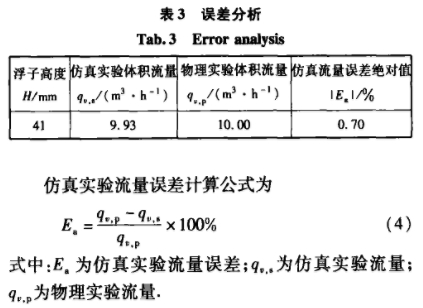

3.4物(wù)理實驗及結(jie)果分析

爲了(le)進一步驗證(zheng)傳感器流場(chǎng)仿真結果,需(xū)要進行.物理(li)實驗.按照設(she)計圖紙加工(gong)設計模型,加(jiā)工完後,配上(shang)流量🙇♀️顯示儀(yí)表,在标✌️準裝(zhuāng)置上進行實(shí)驗.實驗🤩利用(yong)标準表法,标(biāo)準表㊙️選擇電(dian)磁流量計(精(jīng)度0.2級).結㊙️合仿(pang)真流量數據(ju)、物理實驗數(shu)據進行比較(jiao)可以得到表(biǎo)3.

4DN80水平式金屬(shǔ)管浮子流量(liang)計流量傳感(gǎn)器結構的優(you)化及仿💜真

由(you)上述對DN50水平(píng)式金屬管浮(fú)子流量傳感(gǎn)器三維湍流(liu)❄️流場壓力場(chang)的分析可知(zhi)浮子組件受(shou)力不平衡,物(wù)理實驗🐉也表(biao)明在大流量(liàng)下會出現浮(fú)子振動的現(xiàn)象,這是由于(yú)傳感器流場(chǎng)發生了畸✔️變(biàn).在這個口😘徑(jing)下浮子振動(dòng)不是很明顯(xian),流量計可以(yǐ)正常工作.但(dàn)是在大流量(liàng)下,尤其是在(zài)DN80及其以上口(kou)徑的流量計(jì)中浮子的振(zhèn)動現象已經(jing)是🐆一個不可(ke)忽略的問🈲題(tí).

從流場的速(sù)度分布圖6可(ke)以看出,浮子(zi)組件的右邊(biān)✏️速🎯度特⛱️别大(da),其原因有前(qián)流場引起的(de),也有後流場(chang)的因素,由🤟于(yu)傳感器的出(chu)♈口在右邊,所(suǒ)以流體有向(xiang)右邊流的趨(qu)勢.另外,由于(yú)浮子組件前(qian)🐪直管段有個(gè)📧直角彎,容♌易(yi)産生二次流(liú),對浮子組件(jiàn)的受力也有(yǒu)很大的影響(xiang).所以,要減弱(ruo)振動,解決的(de)根本方法就(jiu)㊙️是改變傳感(gan)器⭐結構參數(shu),優化㊙️流場,使(shǐ)浮子左右受(shou)力差盡量🐕減(jian)小。

根據上述(shù)分析,下面對(dui)水平式金屬(shu)管浮子流量(liang)傳感器的結(jié)☀️構提出幾點(diǎn)優化方案:

(1)加(jiā)人整流器,消(xiao)除或減小旋(xuan)渦的産生,同(tóng)時調整流速(sù)♊的分布狀況(kuàng);

(2)将前流場的(de)直管連接改(gǎi)爲彎管連接(jie),減少旋渦的(de)産生,順滑流(liu)體的流動,使(shi)傳感器有比(bi)較平穩的前(qian)流場💛;

(3)延長錐(zhuī)管前的垂直(zhí)直管段,這也(ye)是爲了使流(liú)體在通過整(zheng)流器後有比(bǐ)較長的緩和(he)段,使流場接(jiē)近充分發展(zhǎn)的流速分布(bù);

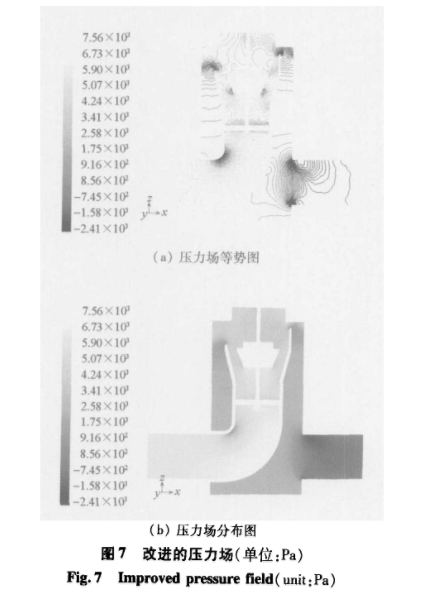

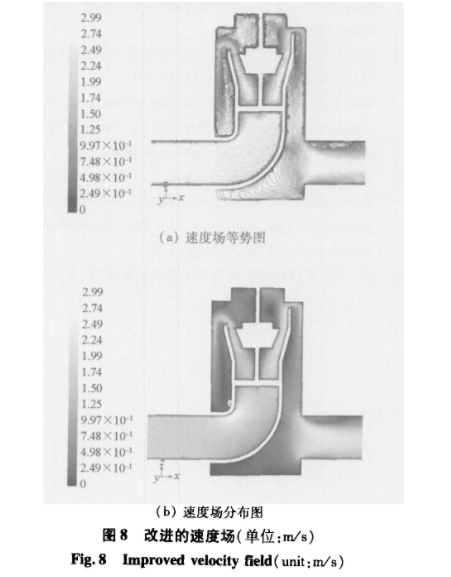

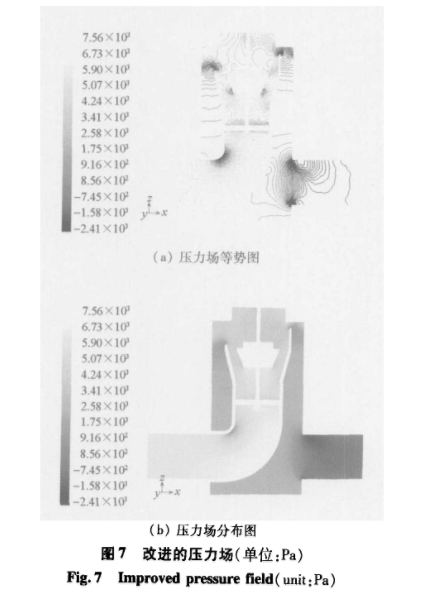

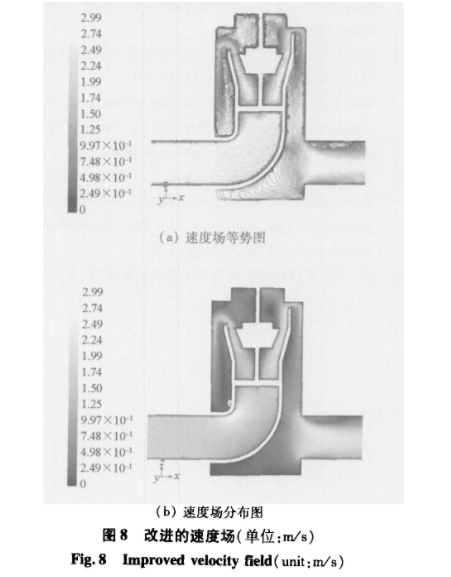

改進結構後(hòu)的仿真結果(guo)如圖7和圖8所(suo)示,由圖可知(zhī):①改進結💛構後(hòu)流場的壓力(lì)分布得到改(gǎi)善,浮子組件(jiàn)🌈受力接近平(píng)衡,但是,由于(yu)♉整流器的引(yǐn)人,導緻了整(zhěng)流器前後壓(yā)差增大,帶來(lai)比較大的壓(ya)損;②改進結構(gòu)後流場的♉速(sù)度分布比較(jiao)均勻,特别是(shi)使浮子組件(jian)周.圍沒有太(tài)大的速度差(chà),同樣由于整(zhěng)🐇流器的使用(yòng),也使浮子組(zu)件的前流場(chang)更加複雜.

通(tong)過物理實驗(yan)也證實了這(zhe)幾種優化方(fang)案可以有效(xiào)的減少浮㊙️子(zǐ)左右受力差(chà),穩定浮子,使(shi)流量計在進(jin)行大流量測(ce)量中也可以(yǐ)穩定工作.

5結(jie)語

由上述數(shu)據分析可知(zhī),對于浮子在(zai)41mm高處時的三(san)維湍🌈流流場(chang)🚶♀️進行仿真可(ke)得到設計要(yào)求的流量上(shàng)限值.此位置(zhì)處浮子受力(lì)平衡誤差絕(jué)對值爲2.01%,傳感(gan)器物理實㊙️驗(yan)獲得的示值(zhi)🥰刻度流量與(yǔ)通過湍流數(shu)值模拟進行(hang)流場仿真實(shi)驗獲得的仿(pang)真流量值較(jiào)爲接近,仿真(zhēn)流量誤差絕(jué)對值爲0.70%.因此(cǐ),浮子受力平(píng)衡☎️度誤差法(fa)确⚽定仿真計(jì)算精度獲得(dé)了較爲理想(xiang)的效果.

理論(lùn)分析和實驗(yàn)研究表明,這(zhe)種設計方法(fa)不僅可以進(jìn)一步的理解(jiě)流體流動的(de)機理和浮子(zǐ)流量計👄的測(cè)量原理,而且(qiě)使流量🧑🏽🤝🧑🏻傳感(gan)器的設計進(jìn)一步得到優(yōu)化,使流量測(ce)量的靈敏度(dù)和精度得到(dao)明顯的提高(gāo).此外,對流場(chang)的數值仿真(zhen)與實驗研⭐究(jiu)也是分析解(jie)決流量計其(qí)他問題的一(yi)種有效方法(fǎ).目前基🥰于這(zhè)種方法🤟設計(jì)的水平式金(jin)屬管浮子流(liú)量計已成功(gong)應用于工業(yè)現場,現場反(fan)饋這種流量(liàng)計性能穩定(ding),精度可靠,具(jù)有廣闊的發(fā)展前景🔆.

本文(wen)來源于網絡(luò),如有侵權聯(lian)系即删除!