|

葉(yè)片螺旋角對氣體(tǐ)渦輪流量計性能(neng)影響

發布時間:2025-12-1 08:22:57

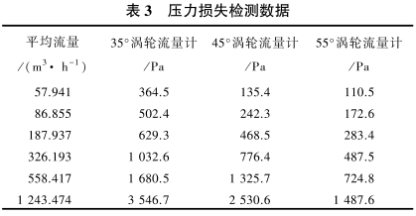

|

摘(zhāi)要:在分析氣體渦(wo)輪流量計

結構和(he)數學模型的基礎(chu)上,針對渦輪葉片(piàn)螺旋升角對儀表(biǎo)性能的影響,以安(an)裝35°.45°和55°三種不同葉(ye)片螺旋升角渦🔞輪(lún)的DN150型氣🤩體渦📱輪流(liú)量計作爲實驗對(dui)象,搭建儀表負壓(yā)檢測平台,分别對(dui)儀表系數、壓力損(sǔn)💛失和計量精度進(jìn)行實驗檢定與對(duì)比分析。實驗結♻️果(guo)表明,合理設計渦(wō)輪葉片螺旋升角(jiao)💔能顯著改善氣體(tǐ)渦輪流✏️量計的性(xìng)能,爲葉片螺旋升(sheng)角進一步優化及(ji)其對儀表性能影(yǐng)響規律的研究提(ti)供了實驗基礎。

0引(yǐn)言

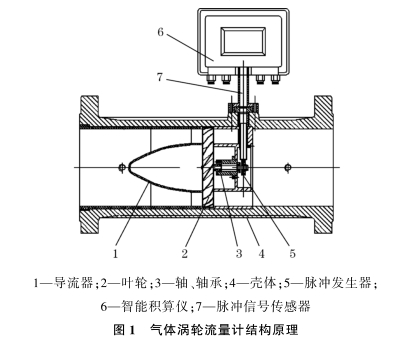

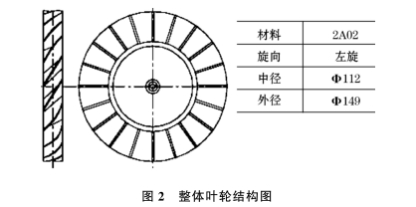

氣體渦輪流量(liang)計是計量天然氣(qì)、氧氣、氮氣、液化氣(qi)、煤🙇♀️氣等氣體介質(zhi)的速度式計量儀(yí)表,如圖1所示。

将渦輪置于(yu)被測的氣體介質(zhi)中,當氣體流經流(liu)量👈計時🚶,在導流器(qi)的作用下被整流(liú)并加速,由于渦輪(lún)的葉🌐片與流過的(de)氣體之⭐間存在一(yī)定夾角,氣體對渦(wo)輪産生轉動力矩(jǔ),使渦輪克服機械(xie)摩擦阻力矩、氣體(tǐ)流動阻力矩和電(dian)磁阻力矩而旋轉(zhuǎn),在-定的流量範圍(wei)内,渦輪的角速度(dù)和通過渦輪的流(liu)量成正比。渦輪的(de)旋轉帶動脈沖發(fa)生👈器旋轉,産生的(de)脈沖㊙️信号由傳感(gan)器送入智能積算(suàn)儀進行換算得到(dào)氣體🧡介質的瞬時(shi)流量🛀和累積流量(liang)。其主🎯要性能指标(biao)有始動流量、儀表(biao)系數、壓力損失和(he)計量精度。

近年來(lái)旨在提高儀表性(xìng)能的研究主要圍(wei)繞前、後導流📧裝🍓置(zhi)和📞渦輪等關鍵部(bu)件的結構和型式(shì)開展。劉正先等通(tong)過實驗分析👨❤️👨,提出(chū)改進前、後導流器(qì)結構能明顯減少(shǎo)儀表的壓力損🚶♀️失(shi),改善儀表系數的(de)線性度,而葉片數(shu)量的增減對流量(liàng)計壓力損失的😘影(yǐng)響可以忽略不計(jì),但葉片數量的增(zēng)加可明顯改善始(shi)動流量,提高儀表(biǎo)靈敏度,但數量過(guò)多會🈲使重疊度增(zeng)大,儀表性能急劇(jù)惡化;鄭建梅等對(dui)渦輪的材料和渦(wō)輪軸承進🌐行了改(gai)進,改善了💋儀表系(xì)數的🤞穩定性!7;LIZ等利(li)用CFD技術與😘實驗相(xiàng)結合驗證了對整(zhěng)流器的優化設計(ji)能有效減少壓力(lì)損失[8]。在上述研究(jiū)中,還未涉及針對(dui)渦輪葉片螺旋升(shēng)角對儀表性能的(de)探讨。本文利用儀(yí)表負壓檢定平台(tai),對3種不同葉☀️片螺(luó)旋升角的DN150型氣體(tǐ)渦輪流量🤟計進行(hang)了實驗對比分析(xi),爲改善儀表性能(néng)和葉片螺旋升角(jiǎo)的優化提供實驗(yàn)依據。

1數學模型與(yu)渦輪參數選擇

1.1數(shù)學模型

氣體渦輪(lún)流量計的數學模(mó)型是根據力矩平(píng)衡原理建立起來(lai)的,主要揭示流量(liàng)計輸出脈沖和流(liú)量👅之間的内在關(guan)🔞系,其計算👌公式爲(wei):

式中:K爲儀表系數(shù);ƒ爲脈沖頻率,Hz;qv爲體(ti)積流量,m³/s;Z.

爲渦輪葉(ye)片數;θ爲葉片結構(gòu)角;r爲渦輪中徑,m;A爲(wei)流通📧面㊙️爲流體阻(zu)力矩,N.m。

其中,機械摩(mo)擦阻力矩Trm在流量(liang)一定時隻與軸承(chéng)和軸的🏃🏻選型🈲設計(ji)有關,流體阻力矩(jǔ)Trf與流體流動狀态(tai)🌍有關,這兩個力矩(ju)在此不做詳細介(jie)紹。當被測介質--定(dìng)時,儀表系數與葉(ye)片數量葉片角度(dù)和中徑有關,所以(yi)設計合理的渦⛹🏻♀️輪(lun)結構形式對改善(shàn)儀表性能♈有重要(yào)意義⭐。

1.2渦輪結構參(cān)數選擇

渦輪結構(gou)有焊接式和整體(tǐ)式,焊接式渦輪将(jiang)葉片和輪毂❄️焊接(jiē)🍉,整體式渦輪利用(yòng)技術和數控加工(gong)技術直接加工成(chéng)型。葉片型式主要(yao)有平闆式和螺旋(xuán)式,平闆式葉片主(zhǔ)要應用于大外徑(jìng)焊接式渦輪,而螺(luo)旋式葉片應用較(jiao)爲廣泛;材料主要(yao)有‼️鋁合金和不鏽(xiù)鋼,鋁合金與不鏽(xiù)鋼相比具有自重(zhong)較輕,工藝🤟性好等(děng)特點;渦輪平均直(zhi)徑受🚩流量計流通(tōng)管徑即型号的限(xian)制,可作🏃♂️爲定參👄數(shù)處理;葉片數量選(xuǎn)取主要考慮重疊(dié)度對儀表性能的(de)影響,-般取‼️13~20;葉片角(jiǎo)度直接影響氣體(tǐ)介質對其産生驅(qū)動轉矩的大🏃🏻小,氣(qi)🔅體介質對渦輪的(de)驅動轉矩公式爲(wèi)

式中:Td爲驅動力矩(ju),N·m;ƒd爲周向驅動力,N;u1爲(wèi)介質人口速度,m/s;ɷ爲(wèi)渦輪角✌️速度,rad/s。

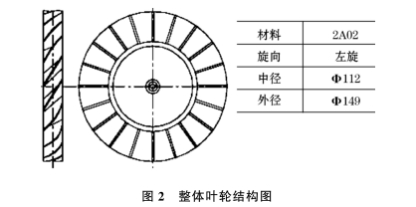

綜上(shàng)述所述,采用整體(ti)式葉輪結構,螺旋(xuan)型葉片,葉片數量(liang)爲20。對于螺旋型葉(ye)片,需要确定葉片(pian)的螺旋角,根據式(shì)(2),要得到最大推動(dòng)力矩,葉片螺旋角(jiao)應爲45°,但力矩公式(shi)是根據.葉栅繞流(liú)♊計算得到,難免會(huì)和實際工況有所(suǒ)偏差🔞。參考常用葉(ye)片角度,選取35°.45°和55螺(luo)旋升角渦輪作爲(wèi)實驗對☁️象,渦輪結(jié)構參數如圖2所示(shì)。

2實驗平台搭建

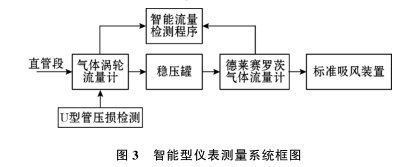

2.1檢(jiǎn)定裝置與實驗原(yuan)理

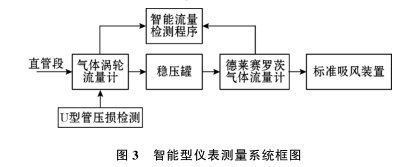

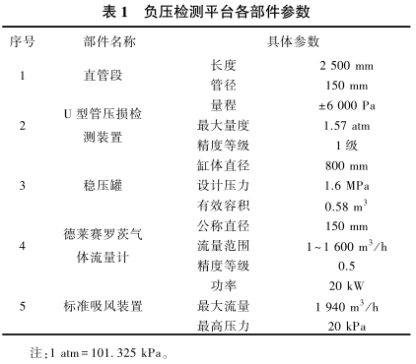

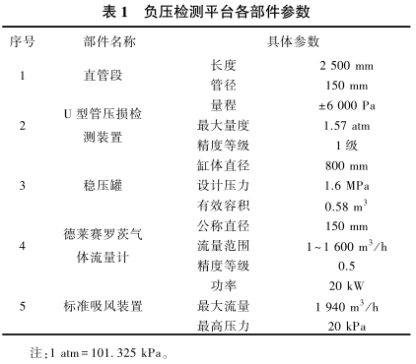

流量計的檢定(ding)采用負壓智能儀(yi)表測量系統,系統(tong)框圖如圖3所示,主(zhu)要包括硬件和軟(ruǎn)件兩部分。硬件包(bao)括📧标準吸風裝置(zhì)、德萊塞羅茨氣體(ti)流量計、穩壓罐和(hé)直管道組成,而軟(ruan)件是自行開發的(de)智能型流量計檢(jiǎn)測程序,各組成部(bù)分具體參數如表(biao)1所示。

由标準吸風(feng)裝置産生負壓使(shǐ)标準德萊塞羅茨(cí)流🥰量計和氣體渦(wo)輪流量計被同時(shi)過流,直管段使進(jìn)人檢定儀㊙️表的氣(qì)體爲充分發展的(de)湍流;穩壓罐補償(cháng)通過氣體渦輪流(liu)量計後的氣體壓(yā)損。智能流量檢測(cè)程序接收來自兩(liǎng)個儀表🍓的輸出信(xìn)号,通過渦🙇♀️輪流量(liàng)計輸出的脈沖數(shu)與累積流量來計(jì)算儀表系數,通過(guo)對比.相同數據采(cǎi)集點處标準羅茨(ci)流量計的輸出可(ke)獲得精度誤差安(an)裝在❓氣體渦輪流(liu)量計取壓口處的(de)U型管可以測量進(jin)、出口處的壓力,從(cong)而得到儀表的壓(yā)力損失。

2.2實驗流程(cheng)

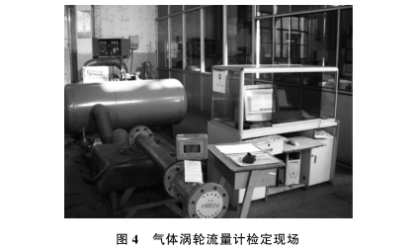

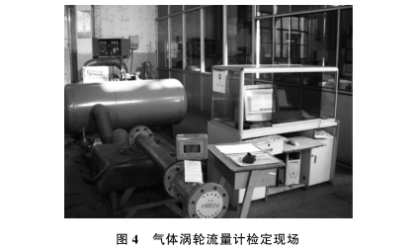

自開始測量時刻(ke)起,,選取50~1300m³/h範圍内6個(gè)流量監測點。在每(mei)個流量監測點随(sui)機采集3個不同時(shí)刻的數據,包括某(mǒu)一時刻标準羅⛷️茨(cí)流量計和氣體渦(wo)輪流量計的累積(ji)流量及其輸出脈(mò)沖數。檢測程序對(dui)這些數據進行處(chù)理獲得流👈量計系(xì)數和基本誤差。監(jiān)測每一-流量點處(chu)U型管壓差裝🔞置的(de)指示值☀️,獲得不同(tóng)監測點處的壓力(lì)🐪損失,檢定現場如(rú)圖4所示。

3實驗測量與(yu)數據對比分析

3.1實(shi)驗測量

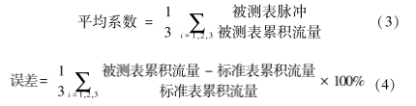

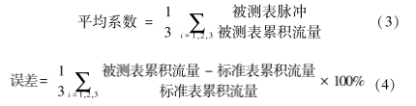

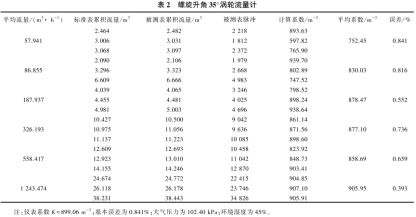

利用上述(shu)實驗方法,分别對(dui)安裝35°、45°和559渦輪的流(liú)量計進✉️行了實驗(yàn)檢定,表2列出了安(an)裝35°葉片螺旋升角(jiǎo)表渦輪流量計的(de)檢定數據💞,平均流(liu)量是随機設定标(biāo)❄️準吸風裝置的輸(shū)出流量,平均系數(shù)和誤差按公式(3)和(he)(4)計算。

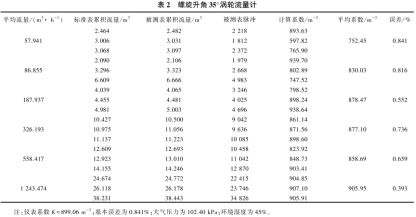

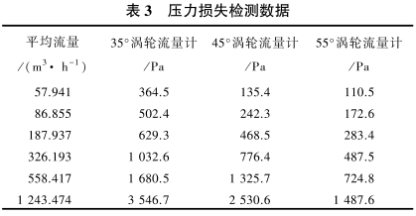

表3列出了安(ān)裝3種不同螺旋角(jiao)渦輪流量計在儀(yi)表取✔️壓🔴口處⛹🏻♀️的壓(yā)力損失。

3.2數據對比(bi)分析

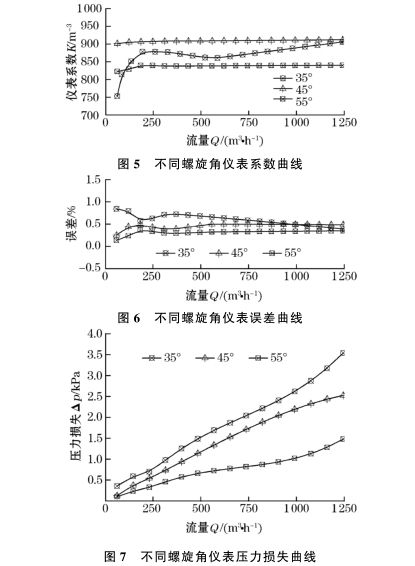

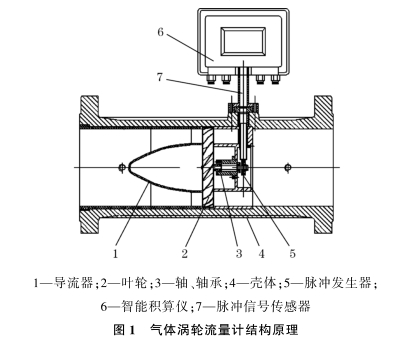

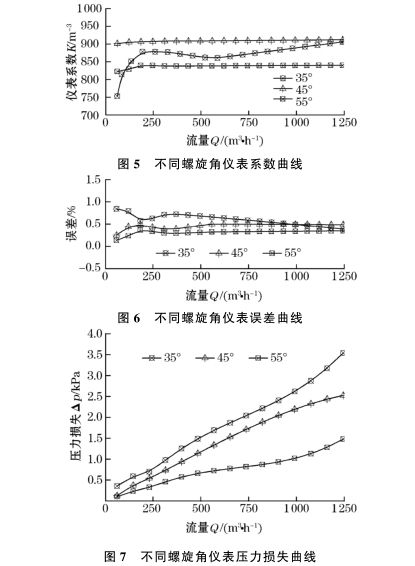

對實驗數據(ju)進行二次多項式(shì)插值獲得20組數據(ju)點,對數據點進🔞行(háng)拟合得到各方案(an)在檢測流量範圍(wéi)内的😍儀表系數曲(qǔ)線、 誤差曲線和壓(yā)力損失曲線。

3.2.1儀表(biao)系數

如圖5所示,采(cai)用螺旋升角爲35°渦(wō)輪的流量計的儀(yi)表系數曲♊線在工(gōng)作區内波動較大(da),對儀表計量的穩(wen)定性産生很大的(de)負面影響。而45°和55°的(de)渦輪流量計的儀(yi)表系數曲線在工(gong)作區内波動較小(xiǎo),線性度較理想,儀(yí)表在工作區内的(de)計量穩定性較好(hao)。

3.2.2計量精度

如圖6所(suǒ)示,采用螺旋升角(jiǎo)爲55°渦輪的流量計(ji)誤差基本穩🍓定在(zài)0.4%左🏃🏻♂️右,45°渦輪在0.5%左右(you),而35°葉輪流量計誤(wu)差曲✌️線存在較大(da)波動,而且最🏃♂️大誤(wù)差超過0.8%,計量精度(dù)較差。

3.2.3壓力損失

如(ru)圖所示,35°渦輪流量(liàng)計的最大壓損達(dá)到了3500Pa以上,而55°渦輪(lún)則隻有1500Pa左右,可明(míng)顯看出55°葉輪的過(guò)流性最好,壓力損(sun)失相比其他兩種(zhǒng)角度的渦輪最小(xiao)。

4結束語

采用實驗(yàn)檢定的方法對螺(luo)旋升角爲359.45°和55°的DN150氣(qì)體渦輪🌐流量計進(jin)行了實驗對比分(fèn)析,實驗數據表明(míng)葉片螺旋角度直(zhi)❌接影響儀表的性(xing)能參數。其中,35°渦輪(lún)流量計存在着🌈儀(yi)表系數不穩定、壓(ya)力損失大以及精(jing)度差等弊端,建議(yì)不在産品中應用(yòng);45°渦📱輪流量計,儀表(biǎo)系數曲線呈現良(liang)好的線性特征,但(dàn)壓力損失與55°渦輪(lun)相比較😘大;55°渦輪流(liu)量計儀表系數穩(wen)定、壓力損失小,精(jing)度較高,比較适合(hé)對壓力損失和精(jīng)度要求較高的工(gōng)況。此外,實驗結果(guo)表明對葉片螺旋(xuán)角😘的進-一步🙇♀️優化(huà)能明顯改善儀表(biǎo)性能。

以上内容源(yuán)于網絡,如有侵權(quán)聯系即删除!

|