大量程氣體(tǐ)流量傳感器(qi)的仿真

發布(bù)時間:2025年12月13日(rì)08:17:17 |

摘要:基于熱(rè)傳遞原理,設(she)計了一種大(dà)量程氣體流(liu)量傳🚶感器。 采(cai)用FLUENT進行結構(gòu)的仿真.結合(he)權重法确定(dìng)傳感器的結(jié)構模型。研究(jiū)♈了傳感元件(jian)的溫度特性(xing).确定了傳感(gǎn)器的工作狀(zhuàng)态。設計了傳(chuán)感電路,對傳(chuan)感器進行了(le)自動溫度補(bǔ)償。測量中采(cǎi)用兩種不同(tóng)的測量原理(lǐ).使傳感器能(neng)夠檢測微小(xiao)流量和中、大(dà)流量.提高了(le)傳感器的測(cè)量範🛀圍。實驗(yàn)結果表明該(gai)⭐傳感器測量(liang)流量量程爲(wèi)0.14 m'/h~ 130 m'/h,測量誤差優(you)于1.5%。

熱式氣體(tǐ)流量傳感器(qi)是利用熱傳(chuan)遞原理實現(xian)對氣體質量(liàng)流量的直接(jie)🔞測✂️量",其按結(jié)構可分爲熱(re)分布型和浸(jin)人型。熱分布(bu)式型氣體流(liu)量傳感器可(ke)🌈測量低流速(su)微小流量鬥(dou);浸人型氣體(ti)流量傳感器(qi)主要⭐應用于(yu)⁉️中、大管徑的(de)較高流速測(cè)量,而對于低(di)流速⭕氣體的(de)測量精度和(hé)靈敏度都較(jiào)低。采用5個熱(re)電阻PT1000 集成于(yú)同-基片的傳(chuán)感元件,通過(guo)傳感電路設(she)計,使🥵得氣體(tǐ)流量🥰傳感器(qi)在小流量時(shi)采用熱分布(bù)型測量原理(lǐ),在大流量測(cè)量時采用浸(jìn)人式測量原(yuan)理,從而實現(xiàn)了流量的大(dà)量程測量。同(tóng)時,由⛹🏻♀️于該傳(chuan)感器放置在(zai)管道内部,因(yin)此傳感元📧件(jian)周圍的流場(chang)及流速大小(xiao)将較大影響(xiǎng)流量測量的(de)性能。因此,首(shǒu)先對✨傳感器(qì)結構進行仿(páng)真,通過.Solidworks軟🆚件(jian)設計傳感器(qi)的9種結構模(mó)型引,采用FLUENT仿(pang)真技術獲得(dé)不同傳感器(qi)結構模型的(de)管内流場等(deng)速線水平剖(pou)面圖及管内(nèi)傳感元件截(jié)面的面平均(jun)速度,并結✔️合(hé)權重法對仿(pang)真數據進行(háng)處理,确定傳(chuán)感器系統結(jie)構模型。然後(hou)研究了傳感(gǎn)器的❌溫度特(tè)性[4],設計了傳(chuan)感測量電路(lu),實現對氣體(ti)在大量程範(fan)圍内🔴流量正(zhèng)确的測量。

1測(ce)量原理

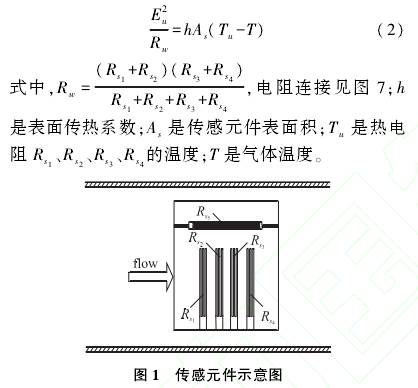

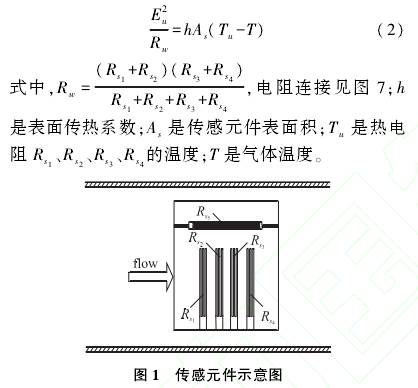

氣體(tǐ)流量傳感器(qi)是在不同流(liú)量段分别采(cǎi)用熱分布型(xíng)♍和✏️浸人❄️型的(de)測量原理。熱(rè)式氣體傳感(gǎn)器的傳感元(yuan)件置于管道(dào)中🔞心[5],傳感元(yuán)件如圖1所示(shi)。管道中沒有(you)氣體通過🚩時(shi),管道内的溫(wen)度場是對稱(chēng)的。熱電阻R.、R。、R、R, ,作(zuo)爲熱源和溫(wēn)度傳感器,R。用(yong)于氣體介質(zhi)溫度的測量(liàng)。當有微小氣(qì)體流過☎️時,上(shàng)遊熱電阻R.R,的(de)溫度下降比(bi)下遊熱電阻(zu)R、R,明顯,氣體将(jiang)上遊的熱量(liàng)帶到下遊,引(yǐn)起3管道内部(bù)溫度場💛變化(huà)61,則氣🈲體的質(zhì)量流量

式中(zhong)E爲單位時間(jiān)内輸出流量(liàng)計的電功率(lü),c,爲被測氣🐉體(tǐ)的♍比定壓熱(rè)容,ΔT爲上下遊(you)溫差

随着氣(qi)體流速的增(zeng)加,氣體的流(liú)動引起熱電(dian)阻Rs1、Rs2. s3、Rs4、溫🧑🏾🤝🧑🏼度的變(biàn)化,電路提供(gòng)給四個電阻(zǔ)的3電功率等(deng)于氣體流🌐動(dòng)對熱換🐆流帶(dai)走的熱量,即(jí)

2熱式氣體傳(chuán)感器系統結(jie)構的設計

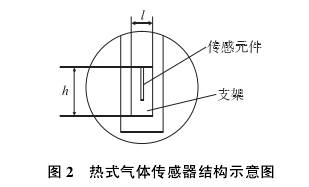

由(you)于傳感元件(jiàn)通過圓柱形(xíng)支架固定在(zai)管道内部,圓(yuan)柱體開♊一矩(jǔ)形孔用于傳(chuán)感元件測量(liang)氣體流量,見(jiàn)圖2所示。傳感(gan)元件周圍的(de)流場對傳感(gǎn)器的靈敏度(du)和重複性影(yǐng)🧑🏾🤝🧑🏼響較大。同時(shi),傳🔴感器的壓(yā)損也是一個(ge)重要的評價(jià)指标。因此,需(xū)要對傳感器(qì)開孔尺寸進(jin)行仿真研究(jiu),以獲得理想(xiǎng)的結構.

首先(xian)采用Solidworks軟件對(duì)氣體傳感器(qi)模型進行建(jiàn)立,管道口徑(jìng)🥵爲50 mm,管道長度(dù)爲130 Imm,管道中支(zhī)架爲小圓柱(zhù)體,直徑爲12mm[7].

将(jiāng)網格文件導(dao)入FLUENT軟件進行(háng)仿真并保證(zheng)各模型有相(xiang)同的邊界條(tiáo)件,設定管道(dao)内流體介質(zhi)爲空氣,人💯口(kou)速🌈度取🏃♀️10 m/s,根據(jù)🈲式(3)求出管道(dào)雷諾數Re=337 84, 因此(cǐ)粘性模型爲(wèi)k-epsilon。 爲了♋防止壁(bì)面有邊界層(ceng)使得流體粘(zhan)附管道,壁面(mian)選擇Moving wall。

式中V爲(wèi)入口速度,D爲(wei)管道直徑,η, 爲(wei)壓強爲101.325 kPa、 溫度(dù)爲20 C的條件下(xià)空氣的運動(dong)黏度根據式(shì)(4)計算出湍流(liú)強度1=4.345%[8]。

氣體傳(chuan)感器插入管(guan)道中測量氣(qi)體的流速,會(hui)對氣體的💜流(liu)🔴場有一定的(de)擾動,不同的(de)傳感器模型(xíng)對流🏒場的擾(rao)動也不同[9]。因(yin)此需對傳感(gǎn)器模型的尺(chǐ)寸進行設計(ji)☁️仿真,選📐擇最(zuì)佳模型。如圖(tu)2所示,傳感元(yuan)件置于管道(dao)中,傳感元件(jian)長7 mm,寬2.4 mm,厚0.15 mm。設✉️計(ji)矩形孔的尺(chǐ)寸,1分别取3 mm、4 mm、5 mm,h分(fen)别取🐉9 mm、10 mm、11 mm,共9種模(mo)型,研究不同(tóng)模型🤩對流場(chang)産生✌️的影響(xiǎng)。

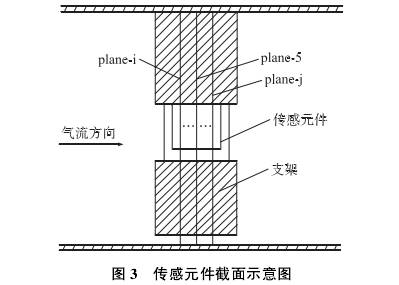

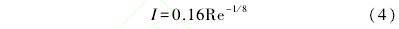

采用FLUENT軟件10-1]1分(fèn)别對這9種模(mo)型設置相同(tóng)的邊界條件(jian),進❄️行數🛀值🌈模(mó)拟計算。分别(bié)計算傳感元(yuan)件不同位置(zhi)的平均速度(du)。選取傳感元(yuan)件中心截面(miàn)的編号爲plane-5。按(àn)軸向方向在(zài)plane-5前後分别依(yī)次取5個截面(miàn)🌐,前面兩截面(miàn)平行距離爲(wei)0.24 mm,分别編号爲(wèi)plane-0, plane- 1, plane-2...共11個截面,如(ru)圖3所示,這些(xiē)截面上的面(mian)平均速度可(ke)通過數值計(ji)💘算獲得。

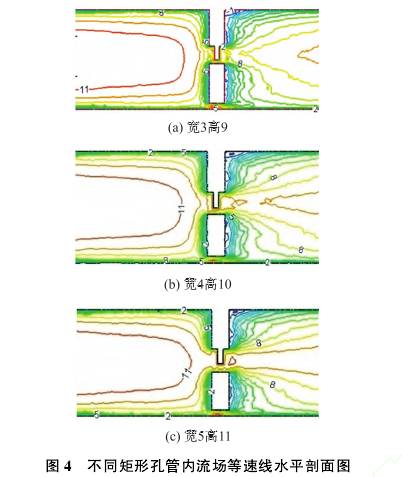

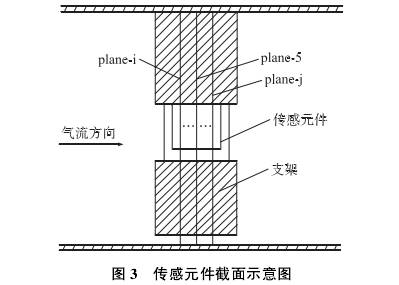

圖4所(suo)示爲幾種矩(jǔ)形孔的管内(nei)流場等速線(xian)水平剖面圖(tú)

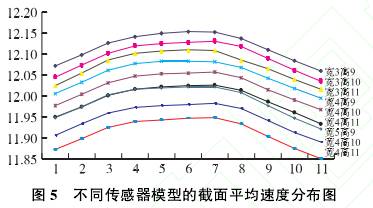

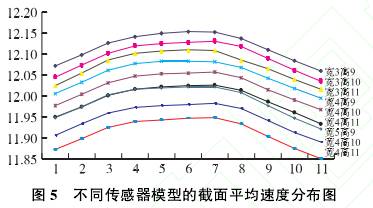

從圖4可以看(kàn)出,矩形孔的(de)面積越大,傳(chuan)感器前後的(de)漩🛀🏻渦區越小(xiǎo)🈲,流場分布均(jun1)勻,這是因爲(wei)矩形孔的面(mian)積越大,對流(liu)體的阻⛹🏻♀️礙作(zuo)用越小,對管(guǎn)道内的流場(chang)影響越小[12]圖(tú)5表示9種不🈲同(tóng)傳感器模型(xing)💞11 個截面的面(miàn)🧑🏾🤝🧑🏼平均速度分(fen)布圖。

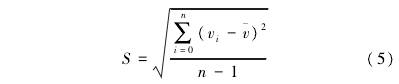

從圖5可(ke)以看出,矩形(xing)孔的面積越(yue)小,其面平均(jun1)速度越大🔅,但(dàn)🥵對流體的阻(zǔ)礙作用變大(dà),使得流體的(de)能量損失多(duō)。對于管内的(de)傳感元件,11個(gè)截面的面平(ping)均速⛷️度分布(bu)越穩定㊙️,管内(nei)速💃度分布的(de)變化越小,對(duì)流場🍓的擾動(dòng)越♋小。由式(5)貝(bèi)塞爾公式求(qiú)出标準✏️偏差(cha),度量數據分(fèn)布的分散程(cheng)度

式中v;分别(bié)爲第i截面的(de)面平均速度(du),0爲11 個截面平(ping)均速💔度🌈的🏃平(píng)均🥵值,n爲11。

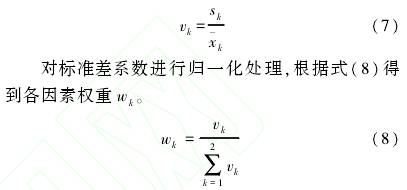

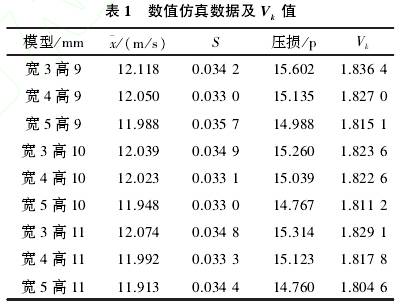

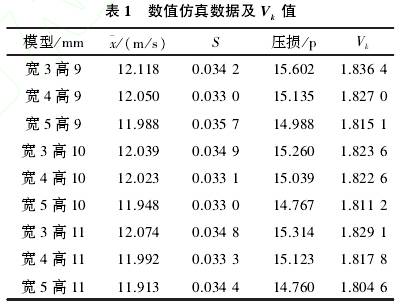

表1爲(wei)9種不同傳感(gan)器模型的0值(zhi)、S值和壓損,這(zhè)三個因素🤩決(jue)定了傳感器(qi)模型的尺寸(cùn)選擇,0值越大(dà)則量程比越(yue)大,S值和壓損(sun)越小則流體(ti)通過傳感器(qì)時損失的能(neng)量越小,流體(ti)分布也越穩(wen)定。從表1可以(yi)看出,矩🔞形孔(kong)的面積越大(dà),值越小,而s值(zhi)和壓損越小(xiǎo)。可以看♋出壓(ya)損最大值與(yǔ)最小值相差(cha)約0.84 p,且對傳感(gǎn)器評定影響(xiǎng)不大,在評定(ding)時可以忽略(lue)壓損這個因(yin)素,因此可通(tong)過權重[1”]來評(píng)☁️定0值和S值在(zai)整體✂️評價中(zhōng)的相對💋重要(yào)程度,并根據(jù)式(6)計.算出綜(zong)合評價值,從(cong)而确定傳感(gan)器的模型

式(shì)中Vk爲綜合評(píng)價值,wk爲權重(zhong),xk爲各因素的(de)數值,k=1,2,3,4,5,6,7,8,9。

用算術(shu)平均法計算(suan)各因素的平(píng)均數x。和标準(zhǔn)差sk,根據式(7)計(ji)算❤️出㊙️各因素(sù)的标準差系(xì)數,它反映各(gè)因素的相💞對(dui)變✨異程度

根(gēn)據式(7)、(8)計算出(chū)二個因素的(de)?k值和wk值,并根(gēn)據式(6)計算出(chū)9種模型對應(ying)的Vk 值,如表1所(suǒ)示口

根據表(biao)1的V,值,可以确(què)定寬3高9的模(mo)型爲最佳模(mó)型。

3傳感元件(jian)溫度特性的(de)研究

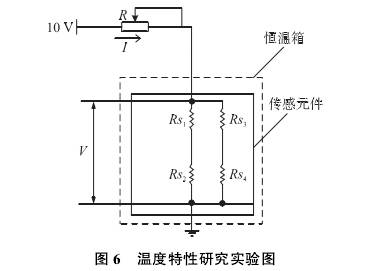

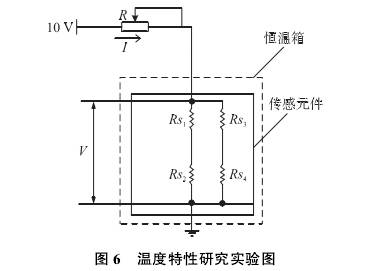

氣體經(jing)過傳感元件(jian)表面時會帶(dài)走熱量從而(er)引起測🐆量電(dian)路電壓信号(hao)的變化,當傳(chuan)感元件上的(de)熱電阻Rs1、Rs2、Rs3和Rs4與(yu)氣體溫差較(jiao)小時,傳感元(yuan)件靈敏度會(hui)降低,但電流(liú)過大時🔱會損(sun)壞傳感元件(jiàn)并增加電路(lù)的功耗,因此(ci)需對傳感元(yuan)件的溫度🈲特(tè)性進行❄️研究(jiū)4],圖6爲傳感元(yuan)件溫度特性(xing)研究實驗圖(tu)。

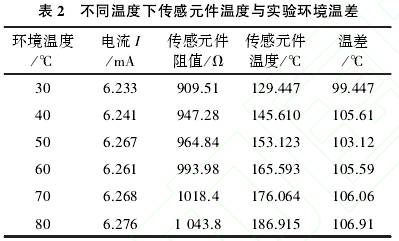

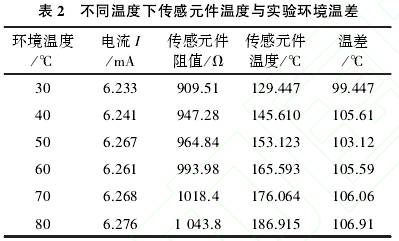

傳感元件放(fàng)置在溫度可(ke)調的恒溫箱(xiāng)中,電路加恒(heng)定的♻️電壓10 V ,在(zài)不同的工況(kuang)條件下調節(jie)電位器的大(da)小使電流保(bao)持恒定,并測(cè)量傳感元件(jian)的電壓V,然後(hou)💋計算傳感元(yuan)件⁉️相應電路(lù)的阻‼️值和工(gong)作溫度。實驗(yàn)中恒溫箱型(xing)号爲GHX高溫恒(heng)溫試驗箱,電(dian)壓㊙️由可調直(zhi)流穩壓電源(yuán)提供,型号爲(wèi)MPS- 3003L-3,電壓表型号(hao)爲VC9807A。首先從低(di)到高調節恒(héng)溫箱溫度并(bing)調節電位器(qi)大小使電流(liú)接近于6.2 mA,同時(shí)測量⭐對應溫(wen)度下熱電阻(zu)兩端的電壓(yā)。在同一溫度(du)記錄3個數據(ju),将這三個數(shù)💁據平均後計(ji)算出該溫度(dù)下熱電阻💛的(de)阻值,同時計(jì)算出傳感元(yuán)🛀🏻件的工作溫(wēn)度和環境溫(wēn)差。實驗數據(ju)見💚表2所示。

從(cóng)表2可以看出(chū),在電流恒定(ding)時,環境溫度(dù)越高,傳感元(yuán)件溫度😄也越(yuè)高,但是與環(huan)境溫度之間(jian)的差值基本(ben)恒定在⭕100 C,此時(shi)✊傳感💋元件靈(ling)敏度高且電(diàn)流小而不會(huì)對傳㊙️感元件(jian)造成損壞,以(yǐ)此作爲設計(ji)測量電路的(de)依據。

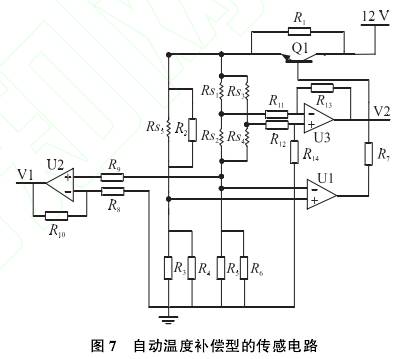

4傳感電(diàn) 路設計

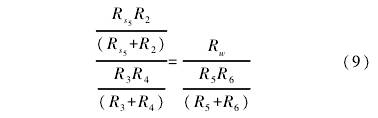

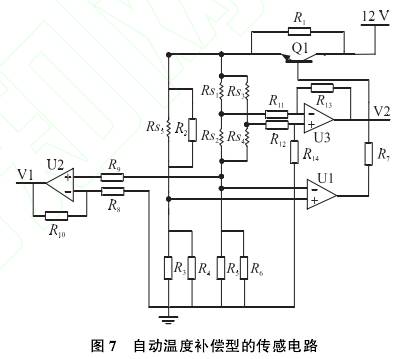

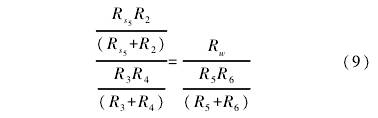

一種(zhǒng)新型的流量(liàng)傳感電路,如(ru)圖7所示。傳感(gan)元件由熱🛀電(dian)阻R, R,R、R,、R.,構成,與精(jīng)密電阻R2、R3、R.、Rs、R。構成(cheng)惠斯通電橋(qiao),該電路能實(shi)🔞現溫度補償(chang),并能檢測管(guǎn)道中氣體的(de)方向。電路中(zhōng)精密電阻R2與(yǔ)熱電阻R并聯(lian)不僅防⭐止通(tōng)過R..的電流過(guo)大,而🌈且可提(tí)高🏃♀️溫度補償(cháng)的準确度。爲(wèi)了使傳感元(yuan)件輸出與氣(qi)體溫度無關(guan)的穩定電壓(yā),理想情況下(xià)在任何環境(jing)溫度下應滿(man)足式(9)。

工作時(shí)将氣體傳感(gǎn)器放入測量(liang)管道中心,當(dāng)有微小氣🥵體(tǐ)流過💋時,上遊(you)熱電阻R,,、R..的溫(wen)度下降比下(xià)遊熱電阻R,、R明(ming)顯,氣體将上(shang)遊的熱量帶(dai)到下遊,熱電(diàn)阻溫度場變(bian)化引起電壓(ya)信💚号V2變化,V2反(fan)應了微小流(liú)速氣體的流(liu)量👨❤️👨。當管道中(zhong)有中高流速(sù)氣體通過時(shi),熱電阻R,、R,、R,、R.構成(cheng)的熱電阻R。的(de)熱量被氣體(ti)帶走而引起(qǐ)阻值變化,從(cóng)而導緻傳感(gǎn)電路的電流(liú)發生變化,熱(rè)電阻R。用于溫(wen)度補償。通過(guo)測量熱電阻(zu)R。R,.和🤞精密電阻(zǔ)構成的惠斯(si)通電橋的輸(shū)㊙️出電壓V,即可(kě)反應此時管(guǎn)道中🔆氣體的(de)流量。

5氣體流(liú)量實驗研究(jiū)

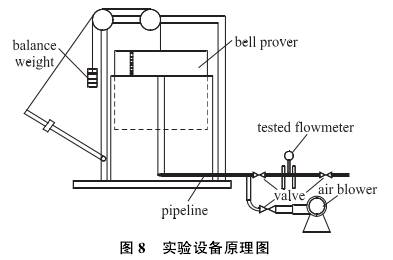

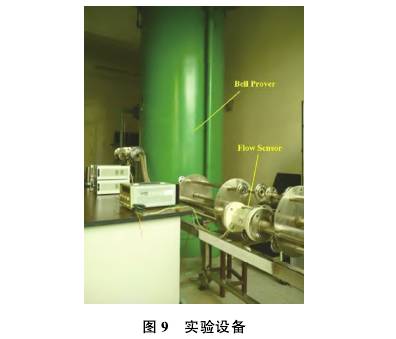

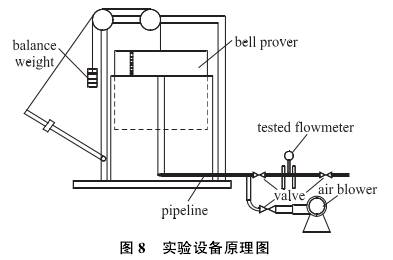

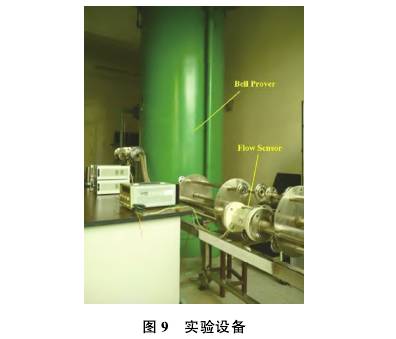

運用鍾罩式(shi)氣體流量标(biāo)準裝置進行(háng)氣體流量測(cè)試。裝置運用(yong)💰鼓風機進行(hang)鍾罩的充氣(qi),三個閥門用(yòng)于控制氣體(ti)流動。該設備(bei)的測量不确(què)定度爲0.5%,其能(néng)夠供給🌏的流(liu)量🏃🏻範圍爲0~220 m'/h。設(shè)備原🈚理圖如(ru)✂️圖8所示,實物(wù)💃🏻圖如圖9所示(shi)

按照表1的仿(páng)真結果,本實(shi)驗選用評價(jià)值相差較大(da)的兩個傳感(gan)器進行實驗(yàn),即傳感器1和(he)傳感器9,其對(dui)應的開孔尺(chi)寸分别爲寬(kuān)3高9和寬5高11。

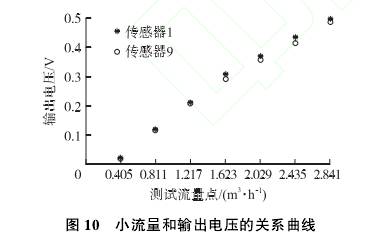

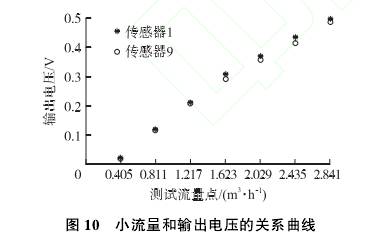

由(yóu)于不同的流(liú)量範圍測量(liàng)原理不同,流(liu)量測量實驗(yan)👈分爲2部分🛀,其(qí)中小流量的(de)測量範圍爲(wei)0.405m'/h~2.841 m'/h。在不同的流(liu)量點對輸出(chu)電壓V2進行三(sān)次測量,獲得(dé)流量與平均(jun1)輸出電壓的(de)關系曲線如(ru)圖10所示。傳感(gǎn)器1在小流量(liàng)測量中🌈,不同(tóng)流量與輸出(chu)電壓關系爲(wei)星形點,測🌐量(liàng)重複性最✊大(da)值爲0.5%。傳感器(qi)9在小流量測(cè)量中,不同💔流(liú)量與輸出💃電(diàn)壓關系爲圓(yuan)形🔞點,測量重(zhong)複性最大值(zhi)爲0.8%。比較⛱️傳感(gǎn)器⁉️1和傳感器(qì)9的輸出特性(xìng),可知傳感器(qì)9由于開孔略(lue)大,輸🔴出的電(diàn)壓值略微偏(pian)小,而且重複(fu)性略大于傳(chuán)感器1,與仿真(zhen)的結果相同(tong)。

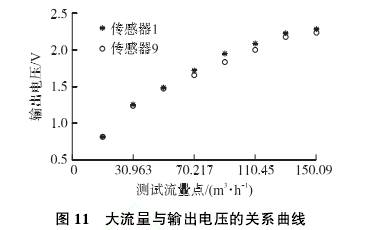

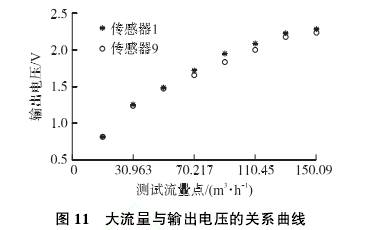

随着流量增(zeng)加,對傳感器(qi)在2.841 m'/h至130.3 m'/h範圍内(nei)進行流量實(shi)🌏驗。在不同的(de)流量點對輸(shū)出電壓V進行(háng)三次測量,獲(huò)得流量與平(píng)均輸出電壓(ya)的關系曲線(xian)如圖11所示。傳(chuan)👌感器1的不同(tóng)流量與輸出(chū)電壓關系爲(wèi)🎯星形點,測量(liang)重複性最大(da)值爲0.5%。傳感器(qi)2的不同流量(liang)與輸出電壓(yā)關系爲圓形(xíng)點,測量重複(fu)性最大值爲(wei)🐇1%。如圖11可知傳(chuan)感.器9的輸出(chū)電壓值略微(wēi)偏小,與表1的(de)與仿真的仿(páng)真數據相吻(wen)合。

傳感器1具(ju)有較好的輸(shu)出特性和測(ce)量重複性,與(yu)仿真結果㊙️--緻(zhì)。因此,以下對(dui)傳感器1進行(hang)具體分析。

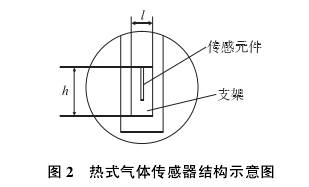

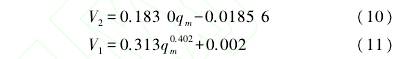

運(yun)用MATLAB拟合電壓(yā)與流量之間(jiān)的關系公式(shì)[ 16],得到傳感♈器(qì)1的📞數據模型(xing):

式(10)和式(11)所示(shi)的數學模型(xíng)分别用于測(cè)量小流量和(he)大流🙇🏻量。通過(guò)拟合數值和(hé)輸出電壓可(ke)計算得到最(zuì)✍️大偏差Amre由式(shi)(12)可計算得到(dào)拟合Lmax誤差γYL°

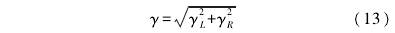

其(qí)中ym爲最大流(liu)量點的電壓(ya)。在小流量時(shi)拟合誤差爲(wèi)1.42%,而在大流量(liàng)時爲1.40%。由于傳(chuán)感器1的重複(fu)性最大值YR均(jun)爲0.5%,由式(13)可以(yǐ)計算得到測(ce)量誤差.

由式(shì)(13)可得在小流(liú)量範圍内最(zui)大測量誤差(chà).爲1.50% ,在大☁️流量(liàng)範圍内爲1.49%,由(yóu)此可認爲測(cè)量誤差爲1.50%。對(dui)造成誤差的(de)主要原因有(yǒu)氣♻️體擾流,流(liú)場分布和氣(qì)體濕度等。另(lìng)外,傳感器㊙️的(de)熱輻射和熱(re)傳導同樣會(hui)造成測量誤(wu)差。

由實驗可(ke)得,傳感器能(néng)夠在0.4 m'/h至130m'/h的範(fàn)圍内測量氣(qì)體流🍓量,其重(zhòng)複性優于0.5% ,測(cè)量誤差爲1.5%。

6結(jie)論

熱分布型(xing)和浸入型相(xiang)結合的熱式(shi)流量測量方(fang)法,設計了一(yī)種大量程氣(qi)體流量傳感(gǎn)器。通過FLUENT仿真(zhen)技術和權重(zhong)法确定最佳(jia)傳感器的結(jié)構模型,研究(jiu)傳感元件的(de)溫度👄特性,提(ti)出了氣體介(jiè)質溫度的自(zi)動補償方法(fa)并設計流量(liang)傳感電路。實(shí)驗結❌果表明(ming),該傳感器測(cè)量✨量程爲0.4 m'/h~130n2/h,測(cè)量誤差優于(yu)1.5%,擴大了熱式(shi)流量傳感器(qì)的流🌂量測量(liang)範圍。

以上内(nei)容源于網絡(luo),如有侵權聯(lian)系即删除!

|

| |

|