摘要(yao):分析

渦輪流量計(jì)

産生機械慢表的(de)原因,依據數據傳(chuan)輸系統傳回的停(ting)機👉延時流🔴量制訂(ding)機械慢表的評估(gū)方法,,當流量計停(tíng)機延時流量評估(gū)得🔆分小于等于20分(fèn)時,通過貝葉斯定(dìng)理判斷,依據評估(gū)得分發現該流量(liang)計爲機械慢表的(de)正确率的大于等(děng)于90%的可信度㊙️爲94.94%。如(rú)果客戶用氣設備(bei)每天至少停機1次(ci),則評估周期最多(duo)需😄要30d,該評估方法(fǎ)可将故障發現周(zhou)期從2a縮短到30d,最大(da)程度降低燃氣公(gōng)司的機械慢表損(sun)💘失。

1概述

在日常工(gong)作中,渦輪流量計(jì)因軸承卡死等機(ji)械故障而造成🧡的(de)流量計不計量現(xiàn)象(俗稱機械死表(biǎo)),通常都能被燃氣(qì)公司工作人員及(ji)時發現,追繳氣量(liang)也較容易。而因㊙️軸(zhou)承磨損導緻的計(jì)量誤差偏大的現(xian)象(俗稱🐪機械慢表(biǎo)),由于現場缺乏有(you)效手段,較難及時(shi)發現,目前診斷機(ji)械慢表隻有定期(qi)将流量計通過檢(jiǎn)測台,用音速噴嘴(zui)等标準計量裝置(zhi)檢🏒定,即流量計周(zhou)檢。根據JJG1037—2008《渦輪流量(liàng)計檢定規程》(以下(xia)簡稱JJG1037—2008)要求,渦輪流(liú)量計檢定周期爲(wèi)2a,即出現機械慢表(biao)時,在及時進行流(liu)量計周檢的情況(kuàng)下,該故障最長可(ke)🍉能存在2a。

2形成機械(xie)慢表的原因分析(xī)

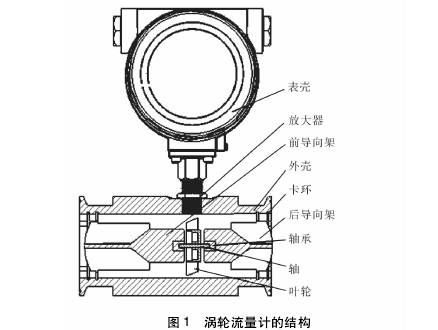

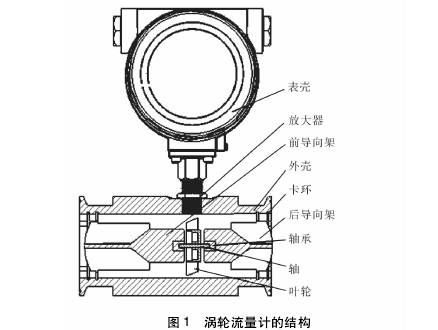

渦輪流量計的主(zhu)要計量部件爲機(jī)芯,渦輪流量計的(de)結👣構見☁️圖1。

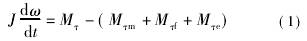

渦輪流(liú)量計機芯由軸、軸(zhóu)承、葉輪組成,機芯(xīn)的葉輪💛兩端👄由軸(zhóu)承支撐,當流體通(tong)過時,沖擊葉輪,對(duì)葉輪産生驅動力(li)矩✉️Mτ,使葉👨❤️👨輪克服機(jī)械摩擦力矩Mτm、流體(ti)阻力矩Mτf以及磁電(diàn)轉換器對葉輪産(chǎn)生的電磁反作用(yong)力矩Mτe而産生旋轉(zhuan)。由此可以建立葉(ye)輪的運動微分方(fang)程:

式中

J———葉輪的轉(zhuan)動慣量,kg·m2

ω———葉輪的旋(xuán)轉角速度,rad/s

t———時間,s

Mτ———氣(qì)體流動對葉輪所(suo)産生的驅動力矩(ju),N·m

Mτm———葉輪旋轉所産(chǎn)生的機械摩擦力(li)矩,N·m

Mτf———流體阻力矩,N·m

Mτe———電(dian)磁反作用力矩,N·m

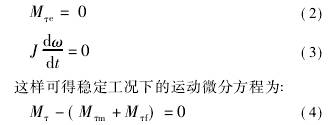

式(shi)(1)中通常電磁反作(zuò)用力矩Mτe比較小,可(ke)以忽略。正常工🈲作(zuo)條件下,可認爲管(guǎn)道内流量不随時(shi)間變化,即葉輪以(yi)穩定的角速☀️度旋(xuán)轉。即存在

由于機(ji)芯的軸與軸承直(zhi)接接觸,在氣體中(zhōng)的粉塵、雜質等作(zuo)用下,葉輪旋轉就(jiù)必然導緻軸與軸(zhou)承之☂️間産生摩擦(ca),進而産生磨損,工(gōng)作時間越長,工況(kuàng)環🈲境越差,潤滑越(yue)不利,磨損也就越(yue)嚴重,從而機械摩(mó)擦力矩Mτm越來越大(dà)[1]。使🐪用初期,葉輪以(yǐ)應有角速度旋轉(zhuan),如果機械摩擦力(li)矩越來越大,葉輪(lun)的旋轉角速度會(huì)小于應❄️有角速度(dù),雖然随着角速度(dù)的降低,流體阻力(li)矩變小,但👨❤️👨是由于(yu)機械摩擦力矩增(zēng)大,仍達到了穩定(dìng)工況。這種葉輪旋(xuan)轉角速度變小的(de)現象,叫流量計計(jì)量偏慢現象(即機(ji)械慢表)。因此認🔞爲(wèi):機械摩擦力矩Mτm增(zēng)大是造成渦輪流(liú)量計機🌈械慢表的(de)主要原因。

3流量計(ji)工況數據分析

随(suí)着通信技術不斷(duàn)發展,燃氣遠傳數(shù)據傳輸系統已逐(zhu)步被燃氣公司采(cǎi)用,該系統現場通(tong)過有線通信采集(ji)各項數據,再通過(guo)無線GPRS每2min一次上傳(chuan)數據至服務器,可(kě)随時了解燃氣溫(wēn)度、燃氣壓力、瞬時(shi)流量、累積流量等(děng)實時信息,主要應(yīng)用于計量管理、抄(chao)收、預付費管理等(deng)方面[2]。

①渦輪流量計(jì)葉輪慣性旋轉時(shí)間

當用氣設備停(tíng)止用氣時,管道内(nèi)氣體停止流動,葉(ye)輪由🔆于慣性還在(zai)旋轉,此時流量計(ji)仍有逐漸下降的(de)瞬時流量顯🏃🏻♂️示。根(gen)據GB/T21391—2008《用氣體渦輪流(liú)量計測量天然氣(qi)流量》附錄C的相關(guān)🔞解釋,在用氣設備(bèi)停機後,流量計葉(yè)輪♍旋轉時間是評(ping)估該儀表運行工(gong)況的重💛要參數。

測(ce)量常用的3種型号(hao)新流量計在用氣(qi)設備停機後葉輪(lún)的👣慣性旋轉時間(jiān),爲了确保數據準(zhun)确,設備停💁機時的(de)流‼️量負荷選定在(zài)💃🏻流量計量程的10%~90%,流(liu)量計葉輪慣性旋(xuan)轉時間實驗結果(guǒ)見表1。

表1流量計葉(yè)輪慣性旋轉時間(jiān)實驗結果

|

流量計(jì)型号

|

用氣設備停(tíng)機時瞬時流量占(zhàn)流量計最大量程(cheng)的🏃🏻占比/%

|

測量次數(shù)/次

|

用氣設備停機(ji)後葉輪平均慣性(xìng)旋轉時間/s

|

|

LWQZ-50Z

|

10

|

10

|

142

|

|

LWQZ-50Z

|

20

|

10

|

145

|

|

LWQZ-50Z

|

40

|

10

|

152

|

|

LWQZ-50Z

|

50

|

10

|

150

|

|

LWQZ-50Z

|

60

|

10

|

154

|

|

LWQZ-50Z

|

90

|

10

|

155

|

|

LWQZ-80Z

|

10

|

10

|

171

|

|

LWQZ-80Z

|

20

|

10

|

172

|

|

LWQZ-80Z

|

40

|

10

|

175

|

|

LWQZ-80Z

|

50

|

10

|

177

|

|

LWQZ-80Z

|

60

|

10

|

179

|

|

LWQZ-80Z

|

90

|

10

|

183

|

|

LWQZ-100Z

|

10

|

10

|

190

|

|

LWQZ-100Z

|

20

|

10

|

197

|

|

LWQZ-100Z

|

40

|

10

|

201

|

|

LWQZ-100Z

|

50

|

10

|

205

|

|

LWQZ-100Z

|

60

|

10

|

209

|

|

LWQZ-100Z

|

90

|

10

|

212

|

由表1可(kě)以看出,當停止用(yòng)氣後,流量計葉輪(lún)平均慣💁性旋轉時(shi)間均大于140s,而根據(jù)前文分析可知,當(dāng)流量計爲機械慢(màn)表時,機械摩擦力(li)矩Mτm增大,葉輪的旋(xuán)轉🔱角速度ω急速下(xia)降,用氣設備停機(jī)後葉🧑🏾🤝🧑🏼輪慣性旋轉(zhuǎn)時間縮短。因此,停(tíng)機後慣性旋轉時(shí)間是關鍵切入🐆點(dian)。

②停機延時流量

由(yóu)于計量正确的渦(wo)輪流量計葉輪在(zai)用氣設備停機後(hou)葉輪平🧡均慣性旋(xuán)轉時間均大于140s,對(dui)所監控的❌流量計(ji)停機時連續運行(hang)數據進行分析,得(dé)出計量正确的💚流(liú)量計在用氣設備(bèi)停機後仍會有小(xiǎo)流量數據傳輸,将(jiang)該流量💘定義爲停(tíng)✏️機延時流💯量。某加(jia)氣🐪站計量正确的(de)流量計用氣設備(bèi)停用💋時連續數據(ju)📱記錄見表2。瞬時🌈工(gong)況流量爲1.90m3/h的流量(liang)爲停機延時流量(liàng)。

表2某加氣站計量(liang)正确的流量計用(yong)氣設備停機前後(hou)🛀🏻連續數據記錄

|

溫(wen)度/℃

|

壓力/kPa

|

瞬時工況(kuang)流量/(m3·h-1)

|

采集時間

|

|

26.92

|

282.756

|

263.20

|

2016-09-129:16

|

|

26.63

|

282.261

|

263.19

|

2016-09-129:18

|

|

26.78

|

282.696

|

263.19

|

2016-09-129:20

|

|

26.51

|

282.184

|

60.20

|

2016-09-129:22

|

|

26.50

|

288.762

|

1.90

|

2016-09-129:24

|

|

26.20

|

288.735

|

0.00

|

2016-09-129:26

|

由(yóu)表2可以看出,流量(liàng)計瞬時工況流量(liàng)從用氣設備運行(háng)時的👈263.19m3/h依次變爲運(yun)行設備停機後的(de)60.20m3/h、1.90m3/h的小流量🛀(停機延(yán)時流量)數據傳回(hui),由于監控系統每(měi)2min傳回一條數據,因(yīn)此,當系統傳回至(zhi)少一條停機延時(shi)流量時,可認爲此(ci)流量計慣性旋轉(zhuan)✏️時間大于120s,經多次(ci)比對判定其運行(háng)工況良好,而後經(jing)現場💁拆表檢查,該(gāi)流量計機芯内📐部(bu)幹淨無異物,後送(sòng)至檢測中心檢定(dìng),其低區誤差在誤(wu)差允許範圍内🐇。

機(ji)械摩擦力矩大的(de)流量計在用氣設(shè)備停機後往往沒(méi)有❌小流量運行數(shù)據傳輸。某加氣站(zhàn)機械摩擦力矩大(dà)的流量🌐計在用氣(qi)設備停用時連續(xu)數據記錄見表3。

由(you)表3可以看出,當用(yong)氣設備停用後,沒(méi)有小流量(停機延(yan)時流量)數據傳回(hui),而是直接從運行(háng)流量438.95m3/h變爲0,而後經(jing)現場拆表檢查,該(gai)流量計機芯的軸(zhou)與軸承磨損嚴重(zhong),後送至檢測🧑🏾🤝🧑🏼中心(xin)檢定,其低區誤差(chà)不合格。因此判定(dìng)其機械摩擦力矩(ju)🎯Mτm增大,葉輪的旋轉(zhuan)角速度降低,運行(hang)工況較差,發生機(jī)械慢表的可能性(xìng)🛀🏻高。

表3某加氣站機(jī)械摩擦力矩大的(de)流量計用氣設備(bei)停🐉用時連續數據(ju)記錄

|

溫度/℃

|

壓力/kPa

|

瞬(shùn)時工況流量/(m3·h-1)

|

采集(ji)時間

|

|

22.84

|

258.615

|

438.95

|

2016-09-1210:24

|

|

22.70

|

258.412

|

438.94

|

2016-09-1210:26

|

|

22.71

|

258.645

|

438.92

|

2016-09-1210:28

|

|

22.63

|

258.191

|

438.94

|

2016-09-1210:30

|

|

22.60

|

262.212

|

438.95

|

2016-09-1210:32

|

|

22.50

|

262.335

|

0.00

|

2016-09-1210:34

|

4基于停機延(yán)時流量的評估方(fāng)法

4.1渦輪流量計停(ting)機延時流量評估(gū)模型

根據不同用(yòng)戶用氣規律的差(cha)異性,每個用戶用(yong)氣👨❤️👨設備每天的停(tíng)機次數各不相同(tong),要反映流量計實(shí)時運行工況,不✌️能(néng)隻根據一條停機(jī)後的數據判斷流(liú)量計的準确度,而(er)是需要選取近期(qī)的多次停機數據(jù)進行評估。

爲了确(què)保所統計的停機(ji)數據能更加充分(fèn)、準确地反映♉流量(liang)計實時運行工況(kuang),建立流量計停機(jī)延時流量評估得(dé)分計算式:

式中

S———滿(mǎn)分爲100分的情況下(xia),評估周期内流量(liang)計停機延時流量(liàng)評估得分,分

n———評估(gū)周期内有停機延(yán)時流量傳回的停(ting)機次數,次

N———評估周(zhōu)期内該流量計的(de)用氣設備總停機(jī)次數,次

式(5)針對某(mou)一台流量計N次停(tíng)機後的數據進行(hang)統計,其中n次有🌂停(ting)機延時流量,(N-n)次無(wu)停機延時流量。根(gen)據以往經驗,當N越(yue)大,即計算的總停(tíng)機次數越多時,評(ping)估準确度越高。但(dàn)是N越大意味着評(píng)估周期越長,流量(liàng)計運行實時工況(kuàng)評估時效性降低(di),且工作量增🐇大。因(yīn)此N的取值需要進(jin)一💜步讨論。

4.2停機延(yán)時流量評估模型(xing)的貝葉斯定理實(shi)證

①實驗流程

有别(bié)于經典統計學派(pai),貝葉斯定理不僅(jin)考慮了樣本💞信息(xi),而且🔱考慮了決策(ce)人員所擁有的知(zhī)識、經驗等私📧人信(xin)息,甚至包含着其(qi)主觀判斷。貝葉斯(sī)定理綜合樣本信(xìn)息與先驗🔞信息後(hou)進行計🐇算,可能更(geng)科學合理,而且可(kě)進一步随着新的(de)實驗信息的增加(jiā)不斷地進行越來(lai)越符合實際的調(diao)整與修正。先驗❗概(gài)率是實驗前根據(jù)以往積累的資料(liào)和經驗,對事件發(fa)生可能性的一個(ge)預設;後驗概率是(shì)在實驗後,根據實(shí)驗獲得的信🏃🏻息對(duì)事件發生的可能(néng)性作重新審視和(hé)修正的概率。後驗(yàn)概率往往對事件(jiàn)🈲發生與否有更爲(wèi)準确的判斷,但需(xu)要設計随機實驗(yàn)來實現[3]。

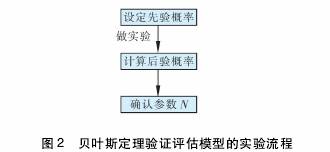

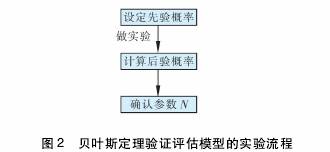

貝葉斯定(dìng)理驗證評估模型(xíng)的實驗流程見圖(tu)2。貝葉👈斯定理驗證(zheng)評估模型的實驗(yàn)流程具體說明如(ru)下。

a.對于拟定的參(can)數N,根據以往實踐(jian)經驗預設一個先(xian)驗概率;

b.做實驗,根(gēn)據實驗結果用貝(bei)葉斯公式計算後(hou)驗概率;

c.驗證得出(chu)的後驗概率是否(fou)達到預定要求,根(gēn)據結果最終确定(dìng)參數N。

②N設爲20次時的(de)實驗過程

現以LWQZ-100B流(liu)量計爲例,根據式(shi)(5),當某台LWQZ-100B流量計停(tíng)機延時流量評估(gū)得分S≤20分時,可以判(pàn)定爲機械慢表。此(cǐ)判斷🤞産生2種意見(jian),意見1:此評分發現(xian)該型号機械慢表(biao)的正确≥a1,a1爲此評分(fèn)發現該型号機械(xie)慢表🔴的正确的下(xia)限值,取90%;意☂️見2:此評(ping)分發現該型号機(ji)械慢表的正确🆚≤a2,a2爲(wei)此評分發現該型(xíng)号機械慢表的正(zheng)😍确的上限值,70%。将意(yi)見1記爲A1,意見2記爲(wèi)A2。對于這兩種意見(jian)工作人員決定用(yong)做實驗的方法确(què)定其可信㊙️度。實驗(yàn)方法是🛀🏻根據式(5)計(ji)算并統計出x台機(jī)械慢表,然後把這(zhè)x台流量計上檢測(cè)台檢測驗📱證,然後(hòu)計算可信度。

首先(xiān)将N設定爲20次,即針(zhēn)對某一台LWQZ-100B流量計(jì)統計計算其評估(gu)👌周期内最近的20次(cì)的停機數據。根據(ju)以往經👉驗,工作人(ren)員認爲意見1的可(ke)信度爲60%,意見2的可(kě)信度爲40%。記爲P(A1)=60%,P(A2)=40%,此概(gài)率爲先驗概率。

a.第(di)1次實驗。用式(5)針對(dui)所監控的逾1000塊規(gui)格爲LWQZ-100B流量計随機(jī)計算,并選取其中(zhong)5塊S≤20分的流量計。經(jīng)檢測台檢測後發(fa)現,該5塊流量計中(zhōng)有3塊确實爲機械(xiè)慢表,2塊⭕不是機械(xiè)慢表。設B表示事件(jian):x塊😘流量計中有y塊(kuai)爲機❓械慢表。

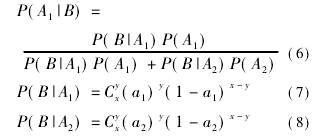

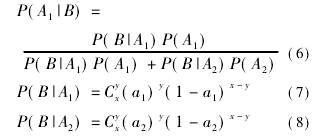

所用(yong)到的貝葉斯公式(shi)[4]如下:

式中

P(A1|B)———B發生的(de)情況下A1的可信度(dù)

B———事件:經檢測台檢(jiǎn)測,x塊流量計中有(you)y塊機械慢表

P(B|A1)———A1發生(sheng)的情況下B的可信(xìn)度

P(A1)———第1種意見的可(ke)信度,其中A1爲第1種(zhong)意見

P(B|A2)———A2發生的情況(kuàng)下B的可信度

P(A2)———第2種(zhong)意見的可信度,其(qi)中A2爲第2種意見

x———實(shi)驗中,取出的S≤20分的(de)流量計數量,塊

y———實(shí)驗中,x塊流量計中(zhōng)确實爲機械慢表(biao)的流量計數🈲量,塊(kuài)

a1———意見1中正确的下(xià)限值,取90%

a2———正确的上(shang)限值,取70%

根據式(6)~(8)可(ke)得,B發生的情況下(xià)A1的可信度爲26.16%,即後(hou)驗概率P(A1|B)=26.16%,P(A2|B)=73.84%。該實驗證(zhèng)明A1和A2的先驗概率(lǜ)有問題,需要再做(zuò)第2次實驗。

b.第2次實(shí)驗。用式(5)針對所監(jiān)控的逾1000塊規格爲(wei)LWQZ-100B流量計🏒重新随機(ji)計算,并取其中10塊(kuài)S≤20分的流量計。經檢(jian)測台檢測後發現(xiàn),該♈10塊流量計中有(yǒu)7塊确實爲機械慢(màn)表,3塊不是機械慢(màn)表。設C表示事件:10塊(kuai)流量計中有7塊爲(wei)機械慢表。

用C事件(jiàn)代替式(6)~(8)中的B事件(jian),計算可得C發生的(de)情況下A1的可信度(du)爲7.08%,即後驗概率爲(wei)P(A1|C)=7.08%,P(A2|C)=92.92%。

實驗1、2說明,當N設定(ding)爲20次時,發現機械(xiè)慢表的正确不高(gao)于70%的可信度已達(dá)92.92%,發現機械慢表的(de)正确較低。

③N設爲30次(ci)時的實驗過程

現(xiàn)将N調整爲30次,即針(zhen)對某一台LWQZ-100B流量計(ji)統計計算其評✉️估(gu)🌈周期内最近的30次(ci)的停機數據。根據(ju)以往經驗,工作人(ren)員認爲意見1的可(kě)信度爲60%,意見2的可(kě)信度爲❤️40%。即P(A1)=60%,P(A2)=40%,此概率(lü)爲先驗概率。

a.第1次(cì)實驗。用式(5)針對所(suǒ)監控的逾1000塊規格(ge)爲LWQZ-100B流量計重新随(suí)機計算,并取其中(zhōng)5塊S≤20分的流量計,經(jīng)檢測台檢測後發(fā)現,該5塊流㊙️量計中(zhong)有5塊确實爲機械(xiè)慢表。設D表示㊙️事件(jiàn):5塊流量計中有5塊(kuai)爲機械🔞慢表。

用D事(shi)件代替式(6)~(8)中的B事(shì)件,計算可得D發生(shēng)的情況下A1的可💯信(xìn)度爲84.06%,即後驗概率(lü)爲P(A1|D)=84.06%,P(A2|D)=15.94%,這種情形需要(yao)再做第🈲2次實驗。

b.第(di)2次實驗。用式(5)針對(duì)所監控的逾1000塊規(guī)格爲LWQZ-100B流量計重新(xīn)随機計算,并取其(qí)中10塊S≤20分的流量計(ji),經檢測台檢測後(hòu)發現,該🎯10塊流量計(jì)中有9塊确實爲機(jī)械慢表🔞。設E表示事(shì)件:10塊流量計中有(yǒu)9塊爲機械慢表。

用(yòng)E事件代替式(6)~(8)中的(de)B事件,計算可得E發(fa)生的情況下✊A1的可(ke)信度爲94.94%,即後驗概(gai)率爲P(A1|E)=94.94%,P(A2|E)=5.06%。此實驗說明(míng),當N設定爲30次,通☎️過(guo)式(5)計算型号爲LWQZ-100B的(de)流量計最近的30條(tiao)停機數據,當該流(liú)量計停機延時流(liú)量評分S≤20分時,此評(ping)分發現機械慢表(biǎo)的正确🙇♀️≥90%的可信度(du)已達到94.94%。

當N設定爲(wei)30次時,此評分模型(xing)發現型号爲LWQZ-100B的流(liu)量計爲機械慢表(biǎo)的正确較高。現假(jia)設客戶用氣設備(bèi)每天至少停機1次(ci),則評估周期最多(duo)需要30d。

以上爲型号(hao)爲LWQZ-100B流量計的停機(jī)延時評分機制,其(qi)他型号流量計也(ye)可通過此流程建(jiàn)立類似的停機延(yan)時評分機制。對先(xiān)驗👈概率與後驗概(gài)率的比較可以👨❤️👨看(kan)出,應用貝葉🍓斯定(dìng)理有利于使工程(chéng)師的經驗、現場實(shí)驗成果以及曆史(shi)實驗資料都充分(fèn)發揮作用,有利于(yu)積累資料的同時(shí)豐富經驗,是少投(tóu)入多産出的好方(fang)法🌐。

5結論

①将渦輪流(liú)量計機械慢表的(de)故障程度随時量(liang)化,大幅度降低不(bú)同型号流量計因(yin)機械摩擦力矩增(zeng)加造成機械慢表(biao)💃🏻的發現周期,将故(gu)障發現周期從2a縮(suō)短到30d,最大程度上(shang)降低燃氣公司的(de)經㊙️濟損失,從而爲(wèi)企業營收做貢獻(xiàn)♌。

②對燃氣行業工商(shāng)大表傳統管理模(mó)式創新。通過應💃用(yong)該✉️技術,可以将“首(shǒu)檢合格、定期周檢(jiǎn)、到期報廢”的傳統(tǒng)管理模式演變爲(wei)“首檢合格、随時評(ping)估、永遠如👉新”的管(guǎn)理模式。

以上内容(róng)來源于網絡,如有(yǒu)侵權請聯系即删(shan)除!