|

電容角位移(yí)式智能金屬管(guǎn)浮子流量計的(de)研究

|

摘要:基于(yu)浮子流量計

普(pǔ)遍流量方程口(kou)及電容角位移(yi)式傳感器檢測(cè)機🆚理的新型智(zhì)能金屬管浮子(zi)流量計

,實現了(le)對流量的正确(que)測量。本文詳細(xi)介紹該流量計(jì)計♻️量原理、轉換(huan)器的設計、信号(hào)的智能化處理(li)、樣機标定及🌈誤(wù)差🌂分析。

1引言

流(liu)量的正确測量(liàng)在節能降耗、經(jing)濟核算、自動控(kòng)制等方❓面有着(zhe)廣泛應用。在中(zhong)低流速流量測(cè)量中浮子流量(liang)計起着非常重(zhong)要的作用。

目前(qian)國内金屬管浮(fu)子流量計的引(yǐn)進産品和國産(chǎn)産品中,理👨❤️👨論上(shang)主要依據w.Miler的研(yán)究成果甲,實際(ji)設計🈲中又采用(yong)🈚機械結構🤩進行(hang)流量計算,由此(cǐ)而存在三方面(miàn)的😍不足,首先,理(li)論上存在一定(ding)缺🔴陷;其次,是機(ji)械結構無法進(jin)行流量的正确(que)計量;第三,必須(xū)根據🚶被測介質(zhi)的🈚密度、工況條(tiao)件及流量範圍(wei)進行逐台設計(jì)制造,給生♍産廠(chang)和使用部門帶(dai)來不便。

2計量原(yuán)理與整機設計(ji)

2.1計量原理

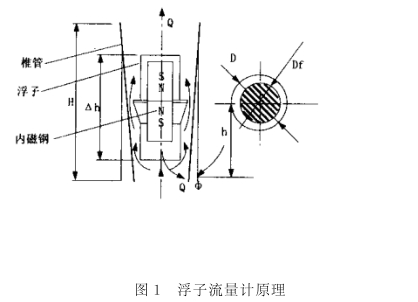

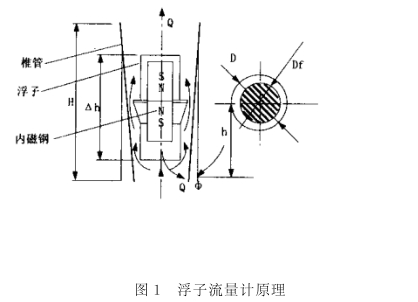

如圖(tú)1所示,浮子放于(yu)垂直的錐形管(guǎn)道中,随着流體(ti)🤞速度的變化而(er)上下移動。浮子(zi)受重力、浮力、迎(yíng)流壓差阻力及(ji)🙇🏻粘性應力的作(zuò)用,當浮子在垂(chuí)直方向上合力(lì)爲零時達到平(ping)衡狀态,浮子處(chu)于🎯某一穩定的(de)⛷️位置。當來流速(su)度變☂️化時,浮子(zǐ)向下與向上的(de)作用力達到一(yī)個🔆新的平衡狀(zhuang)态,浮子又處于(yú)一個新的穩定(dìng)位置。

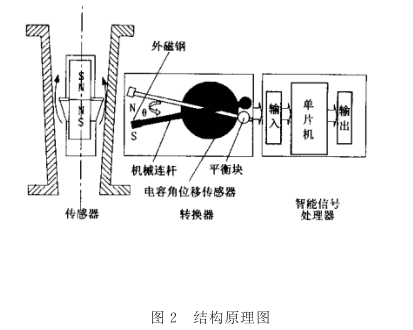

在針對浮(fu)子流量計理論(lùn)推導流量公式(shì)的分析過程中(zhong),本文既沒有采(cai)納早期的J.C.Whitwell和D.S.Plumb的(de)理論推導成果(guǒ),也沒有采💚納現(xian)今以W.Miler的研🧑🏾🤝🧑🏼究成(cheng)果[2爲代表的流(liú)量公式,因爲兩(liang)者都是根據經(jīng)典伯🤩努力方程(chéng)推導得到的浮(fu)子截流壓差與(yǔ)流體連續🐆方程(chéng)聯解,其中,Whitwell和Plumb未(wei)🎯考慮工作浮子(zi)受力平衡😘關系(xi),因此未💚獲得既(ji)反映⭕流體特性(xing)又反映浮子特(te)性的通用流量(liàng)方程;Miller雖然🏃考慮(lǜ)了工作浮子受(shòu)力平📧衡關系,但(dàn)🈲在聯解推導中(zhōng)忽略了浮子自(zi)身高⭐度的影響(xiǎng),他推出的流量(liang)方程[43與經典類(lèi)比推理法中導(dao)得的方程完全(quán)相同。爲提📧高浮(fu)子流量計的測(ce)量精度,本文依(yi)照李景鶴等1994年(nián)🤞推導出的浮子(zi)流量計普遍流(liú)量方程中設計(jì)出一🧑🏾🤝🧑🏼定流⚽量範(fan)圍的金屬管浮(fú)子流量計,并通(tong)過第5部分🈲的實(shi)際樣🐅機标定進(jìn)--步證實了該方(fāng)程的科學性。該(gai)🐉流量方程适用(yòng)于氣體和液體(ti)的測量,同時又(yòu)适🍉用✉️于不同形(xíng)狀的浮子♉,公式(shì)爲:

式中Qv一體積(ji)流量(m/s)

α一流量系(xi)數

DD一标尺零點(dian)處錐形管直徑(jing)

h一浮子高度位(wèi)置

φ一錐形管錐(zhuī)半角

Vf一浮子體(ti)積

ρf一浮子材料(liao)密度

ρ一流體密(mi)度

Sf一浮子垂直(zhi)于流向的最大(da)截面積

β一浮子(zǐ)形狀因子

β定義(yì)爲:

β=△hSf/V,(2)

式中△h一浮子(zi)節流幾何高度(dù)

可見,幾何相似(si)的浮子,β值相同(tóng)。

分析(1)式可知,對(dui)某--特定結構的(de)浮子流量計,即(jí)錐管的錐度與(yǔ)浮🚶子形狀一定(dìng),浮子的流量Qv與(yǔ)浮子高度h之間(jiān)⭐爲非線性關系(xì)。早期✨的浮子流(liu)量計用減小錐(zhuī)度的方法來降(jiàng)🧑🏽🤝🧑🏻低二次項的影(yǐng)響,要達到一定(ding)的流👄量測量量(liang)程必需延長錐(zhuī)管的長度,從而(er)導緻加工⁉️困難(nan)及安裝不便,目(mu)前通行的金屬(shǔ)管浮子流量計(ji)總高度趨向📱于(yú)250mm,錐管高度爲60~70mm,二(èr)次項引入的非(fēi)線性已不可忽(hu)略,采用某種方(fang)法的非線性機(ji)械結構進行流(liú)量運算顯然不(bu)可能具有精度(du)高的計算結果(guo)。本文用計⭕算機(ji)計算流量,極大(da)地提高了計算(suan)⭕精度,同時提供(gong)良好的人機界(jiè)⁉️面。

2.2整機結構設(shè)計

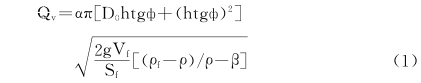

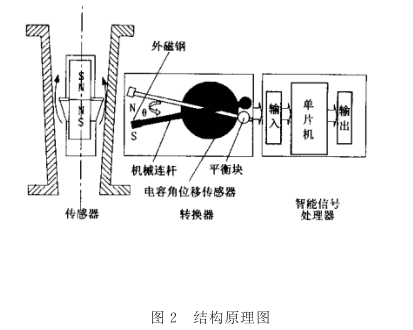

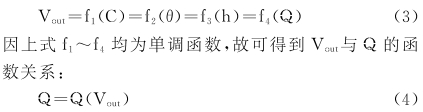

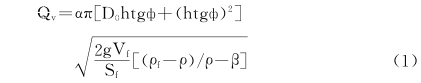

電容角位移(yi)式金屬管浮子(zǐ)流量計測量原(yuán)理圖示于圖2,由(you)傳感器、轉換器(qi)、智能信号處理(li)器三部分組成(chéng)。由于浮子内嵌(qiàn)磁鋼,當浮子.上(shàng)下移動時,磁鋼(gāng)同時.上下移動(dong),與錐管外一端(duān)嵌❄️有小磁鋼的(de)機械連杆機構(gòu)形成内外磁鋼(gang)磁路耦⭕合,内磁(cí)鋼的運動将👄引(yǐn)起外磁鋼的位(wèi)移,從而引起連(lian)杆轉動一定角(jiǎo)度0,将浮子直線(xiàn)位移轉換成角(jiao)度的位移,本文(wen)利用電容角位(wèi)移傳感器将角(jiǎo)度的變化轉🧑🏽🤝🧑🏻換(huàn)爲電容量值C的(de)變化,再經信号(hào)處理電路将電(dian)容值的變化轉(zhuan)化爲電壓信号(hao)Vout最終使檢測電(diàn)路的輸出信号(hào)幅值反映流體(tǐ)瞬時流量🐇的大(da)小,有:

轉換器爲(wei)一端嵌有磁鋼(gāng)的機械連杆機(jī)構和電容角位(wei)💞移式傳🏃🏻♂️感器組(zu)成,智能信号處(chù)理器由單片機(ji)及外圍電路組(zu)成。

3轉換器的設(she)計

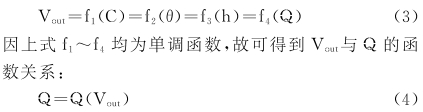

3.1角位移敏感(gǎn)元件設計

本文(wen)給出一種具有(yǒu)較好魯棒性的(de)精度高的電容(rong)☂️角✉️.位💃移傳感器(qì)。遵從以下設計(ji)方法,使得傳統(tong)的電容式🤟角位(wèi)移傳感器的拓(tuo)撲結構及測量(liàng)原理發生根本(ben)性轉變。

1)因正弦(xian)激勵複雜,價格(ge)昂貴,因此去除(chú)傳統電容式🥵角(jiao)📧位移傳感🤩器所(suo)需的正弦激勵(lì)電壓,采用方波(bō)脈沖激勵,從而(ér)避📞免了諧波幹(gan)擾,放大不匹配(pei)及相誤差;

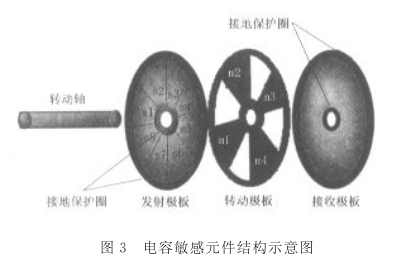

2)爲盡(jin)可能完全實現(xian)電磁屏蔽功能(neng),傳感器有效面(mian)積周圍設有⛹🏻♀️保(bao)護環和保護面(mian)與傳感器地連(lian)接。圖3爲電容敏(min)感元件拓撲結(jié)構示意圖。主要(yao)由3個同.軸❌且彼(bǐ)此🏃🏻平行的極闆(pan)組成:

●作爲接收(shōu)極的固定且爲(wei)一整體的導電(dian)圓盤極闆4;

●作爲(wei)轉動極的金屬(shǔ)分瓣極闆5;

●作爲(wèi)發射極的固定(dìng)分瓣式導電圓(yuan)盤極闆6。

這3個極(jí)闆中心通過轉(zhuǎn)軸1,轉軸裝有兩(liǎng)個滾動軸承,裝(zhuang)配時,保證動極(jí)闆和轉軸一起(qi)轉動,4.5.6相對間隙(xi)應盡可能小🌈。将(jiang)發射極闆分割(gē)成面積相等但(dàn)彼此間🤞電氣隔(ge)離的8個📱可作爲(wèi)發射極的單元(yuan)s1~s8,每瓣近似爲45°,相(xiàng)鄰兩片間隙盡(jin)可能小,以獲🔴得(de)較大的電容量(liang);接收極闆接收(shou)來自發射極闆(pan)的感生電荷,設(shè)計中,發☂️射與接(jie)收極闆❗内部和(he)外部都有接地(di)保護環,以屏蔽(bì)電磁幹擾,如圖(tú)2中2、3所示;轉動極(jí)闆由4個角度相(xiàng)同(45°)間隔相同(45°)的(de)金屬葉片組成(cheng)。動極闆葉片轉(zhuǎn)動的角✏️度θ決定(ding)了發射極闆接(jiē)收極闆之間8個(ge)電容值及相應(yīng)感生電荷的大(da)小。即在一定激(jī)勵脈沖💯信号模(mó):式的作用下發(fa)✨射極闆和接收(shōu)極闆之間産生(sheng)電容。

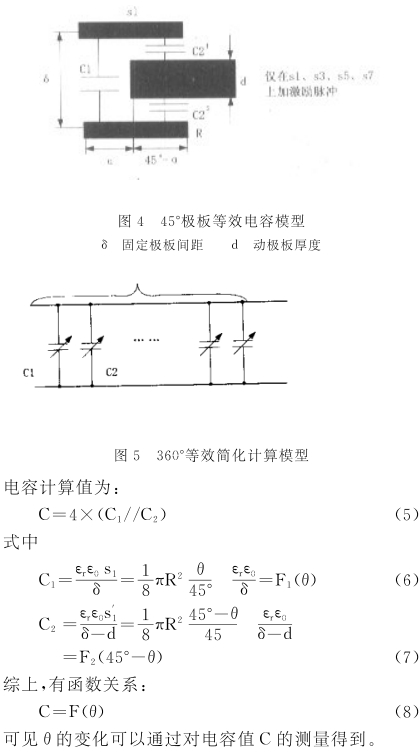

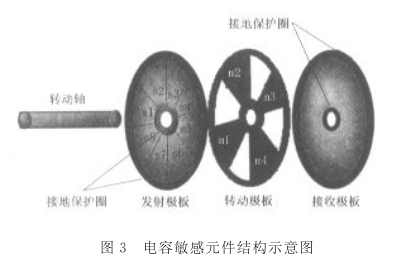

根據設計(jì)需要,浮子行程(chéng)決定機械連杆(gan)的實際轉🔴角θ相(xiang)💃對變化🧑🏾🤝🧑🏼範圍約(yue)爲30°,因此,考慮電(diàn)場的邊緣效應(ying),設計時應有一(yi)定冗餘,故将電(diàn)容敏感元件設(shè)計成能夠對45°的(de)絕對角位移進(jìn)行檢測即可。同(tóng)時爲提高檢測(ce)幅值🏃,将s1.s3、s5、s7電氣連(lián)接,s2、s4、s6、s8電氣連接,檢(jiǎn)測幅🤩值提高4倍(bei)。本文研制的角(jiao)位移傳感💚器的(de)機械連杆轉角(jiao)(約30°)小🤞于45°,若僅在(zai)s1.s3、s5、s7施加激勵電壓(yā),則45°内極闆間電(diàn)容模型如📐圖4所(suo)示,360°内等效計算(suan)模型🐅可簡化爲(wèi)💋圖5。

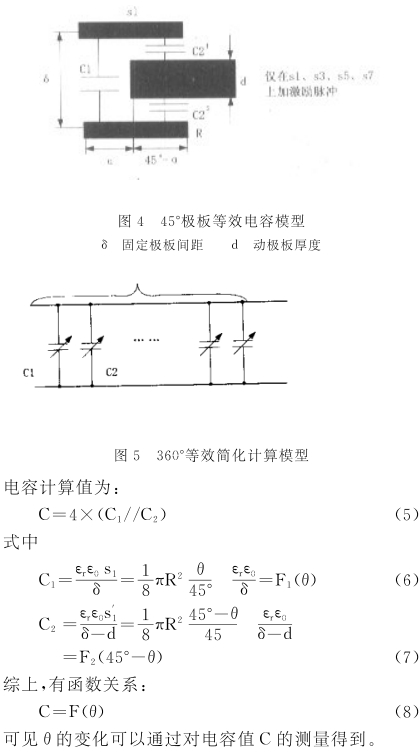

3.2信号處理

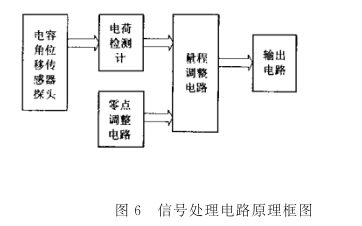

分(fen)析電容等效電(dian)路可知,簡化計(ji)算模型實際上(shang)忽略了📞電場的(de)邊緣效應,故通(tong)過(4)式簡化計算(suàn)的電容值與真(zhen)實值應有一定(ding)誤差。本文采用(yòng)電容測量電路(lù)對其電容實際(jì)值進行檢測。圖(tu)6爲信号處理部(bu)分原理框圖🔞。傳(chuan)感器電子線路(lu)前🌈端爲一電荷(hé)檢測器,以降低(di)電路對高頻信(xin)号的靈敏度,同(tóng)時提高了對電(dian)磁場幹擾☁️的适(shì)應能力。因被測(ce)電容量值很小(xiǎo),隻🌈有13pF左右,故采(cai)取充放電法測(cè)量電容,與傳統(tong)方法不同,本文(wén)采用的是一種(zhǒng)抗寄生幹擾的(de)💰微小電容測量(liang)電路。

4智能化設(she)計

4.1流量計算與(yu)刻度換算

前已(yǐ)提及公式(1)中流(liu)量Q與浮子高度(du)h間存在非線性(xìng)關系;另外,如被(bei)測介質密度、溫(wen)度、壓力與标定(dìng)介質⭐不同,浮子(zi)處于🌈同一高度(dù)時,所反映出的(de)流量值并不相(xiàng)同,爲提高計算(suan)精度及自動完(wan)成刻度換算,引(yǐn)入計算機技術(shu),改變了傳統的(de)金屬管浮♋子流(liu)量計必須根據(ju)被測介質的密(mì)㊙️度進行逐台設(she)計制造,或在量(liang)程範圍📱滿足工(gong)況條件時🐇,現場(chang)通過人工方法(fa)進行刻度換算(suàn)的狀況,智能化(huà)水平得到較大(da)提高。

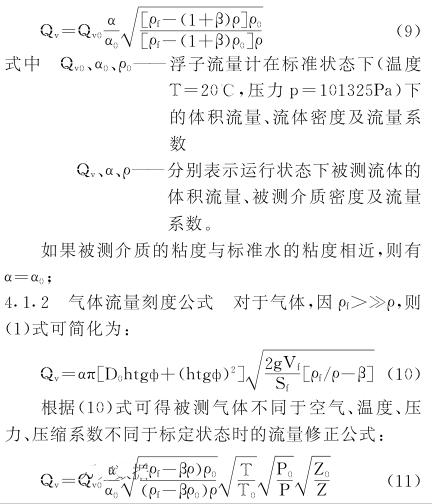

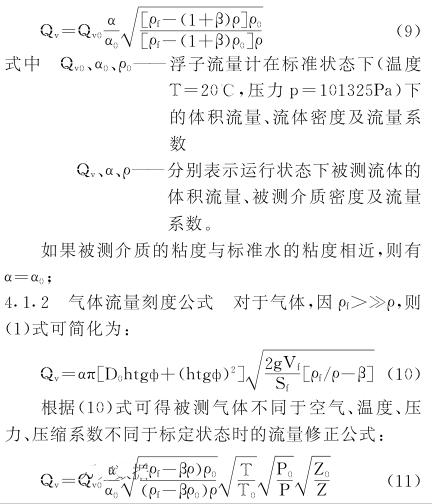

理論.上液(ye)體與氣體流量(liang)測量的密度修(xiu)正公式分别如(ru)下:

4.1.1液體流量的(de)修正公式可由(you)流量方程(1)導出(chū)被

測液體密度(dù)不同于标定水(shui)時的流量修正(zhèng)公式:

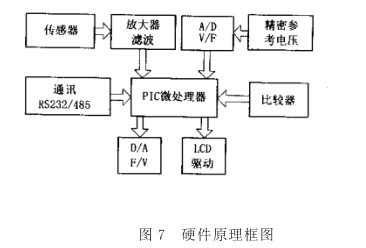

4.2硬件設計(jì)

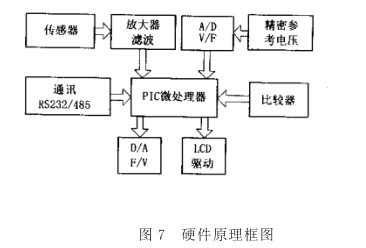

智能信号處理(li)器的硬件原理(li)如圖7所示,其核(he)心部件爲🏃美國(guo)某公司的PIC單片(pian)機,其内部集成(chéng)了ROM、RAM、定時器、數據(ju)采集器、看門狗(gou)電路、上電複位(wei)電路,可節省大(da)量外圍電路。

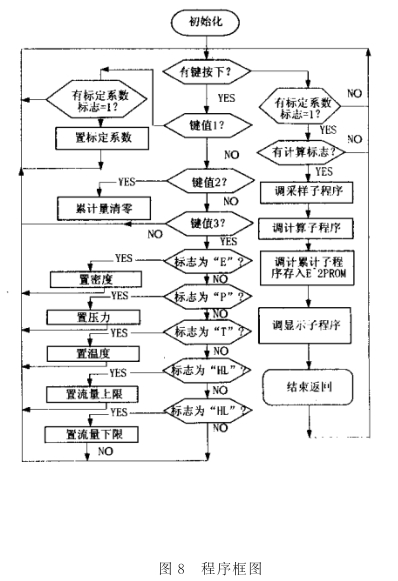

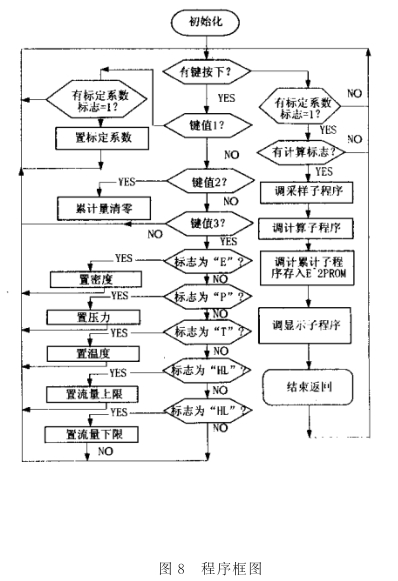

4.3軟(ruǎn)件設計

軟件設(she)計流程如圖8所(suǒ)示。可實現雙排(pai)8位LCD同時顯示累(lei)積流⚽量和瞬時(shi)流量;通過儀表(biao)界面3個按鍵可(ke)将标定曲線系(xì)數、小數📧位數、被(bei)測介質的密度(du)、溫度、壓力、壓縮(suo)系數等工況參(can)數直接💛置入單(dān)片機,自動完成(cheng)刻度換算,實現(xiàn)流量的正确測(ce)量,給不同要求(qiu)用戶的使用帶(dai)來極大方便,無(wu)需逐台設計制(zhì)造,與國際同類(lèi)研究成🤞果相比(bi)較,顯示出更強(qiáng)的智能化水平(píng)。

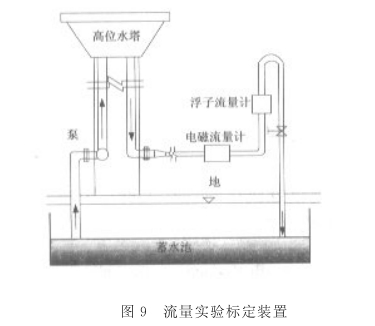

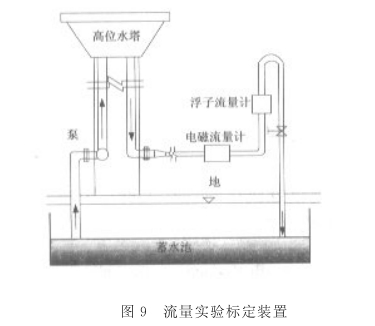

5樣機标定

PIC單片(piàn)機與錐管中内(nèi)嵌磁鋼的浮子(zi)、電容角位移傳(chuán)感器、硬件信号(hao)處理電路相配(pei)合構成3台(15mm、50mm、80mm口徑(jìng))電容角位移式(shi)金屬管浮子流(liu)🐕量計樣機。該樣(yang)機在如圖9所示(shì)的實驗标🌂定裝(zhuāng)置上進行标定(ding),高位水塔高36m,實(shi)🔞現穩定水壓,以(yǐ)保持流量恒定(ding)。标準表選擇電(diàn)磁流量計,誤差(chà)爲0.2%。标定步驟:

1)利(li)用彙編語言設(shè)計浮子流量計(ji)專用标定軟件(jian)。标定點💯6點☂️,每點(dian)3次,正反行程各(gè)5次,記錄樣機瞬(shun)時電壓采樣值(zhí)(V/s)與标準表瞬🧑🏾🤝🧑🏼時(shí)流😍量值(m³/h),對6個标(biāo)定點處的平均(jun1)值樣本進行3階(jie)拟合,得到V/s-m³/h的函(hán)數關系(4),即Q=Q(Vout),通式(shi)爲:

Q=A+B1*V+B2*V²+B3*V³;(12)

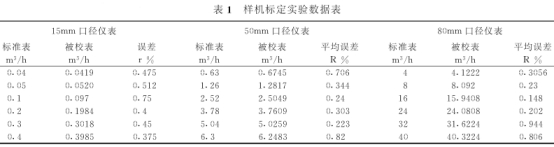

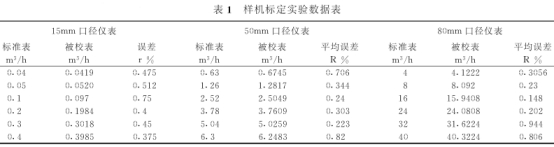

2)将第一步得(de)到的函數關系(xi)寫入單片機中(zhōng),使得樣💃機.顯示(shi)輸出爲瞬時流(liú)量m³/h和累計流量(liang)m3,再次标定,标定(dìng)點6點,正反行程(cheng)各✌️作3次🍓,對比樣(yàng)機與标準表的(de)瞬時流量📧,分析(xi)樣機誤差,标定(ding)數據見表1。 15mm、50mm、80mm口徑(jìng)的樣機标定時(shi),其流量範圍分(fèn)别爲0.04~0.4m³/h、0.63~6.3m³/h、4~40m³/h,

量程比爲(wei)10:1。

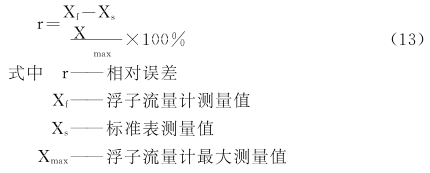

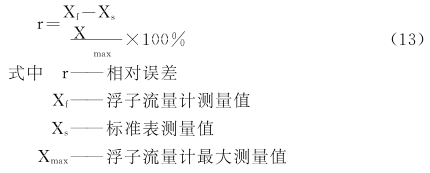

滿度相對誤差(chà)計算公式爲:

6結(jie)論

電容角位移(yi)式智能金屬管(guan)浮子流量計研(yán)究結果表明:

本(ben)文依據李景鶴(hè)等推導出的浮(fú)子流量計普遍(biàn)流量方👌程,适用(yòng)于氣體、液體測(ce)量,并兼顧浮子(zi)形狀影響,從而(ér)爲本文研究般(bān)溪子流量計測(cè)量精度的提高(gao)提供💘了理論保(bǎo)障;

無需根據被(bei)測介質的密度(du)、使用工況條件(jiàn)和流量範圍進(jin)行逐台設計制(zhi)造,将給生産廠(chang)商和使用部🌈門(men)帶🔞來極✉️大的🈲方(fang)便;

改變了國内(nèi)金屬管浮子流(liu)量計引進産品(pǐn)和國産産♍品✔️中(zhong)因🐉采用機械結(jié)構進行流量計(jì)算而導緻精度(dù)較🆚低的狀況;

用(yòng)電容角位移式(shì)傳感器測量浮(fu)子位移,配合PIC單(dān)片機組成的新(xin)型智能金屬管(guan)浮子流量計,運(yùn)用實驗标定數(shu)據的方法得到(dao)該流量計瞬時(shí)流量的精度爲(wèi)1級,通過對這3種(zhong)口徑的樣機連(lián)續運行數月後(hou)重新标定,精度(du)并未發生變化(hua),證實了該儀表(biao)的可靠🐕性。

本文(wén)來源于網絡,如(ru)有侵權聯系即(ji)删除!

|

|

|

|